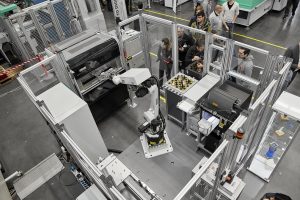

Arburg gehört weltweit zu den führenden Maschinenherstellern für die Kunststoffverarbeitung. Das Produktportfolio umfasst Allrounder-Spritzgießmaschinen und den Freeformer für die industrielle additive Fertigung. Hinzu kommen langjährige Kompetenzen in den Bereichen Digitalisierung und Turnkey. Auf der Hannover Messe 2019 präsentiert Arburg als Highlight die „AM Factory“: Eine IT-vernetzte Turnkey-Anlage rund um einen Freeformer 300-3X und einen Sechs-Achs Roboter funktionalisiert Varianten von Standard-Greiferplatten – vollautomatisiert nach Kundenwunsch und zu 100 Prozent rückverfolgbar.

„Mit unserer ‚AM Factory‘ zeigen wir, wie ein automatisierter und informationstechnisch vernetzter Freeformer Serienprodukte individualisieren kann“, erläutert Heinz Gaub, Geschäftsführer Technik bei Arburg. „In unserem Praxisbeispiel veredelt ein Freeformer Vakuumgreifer-Grundplatten aus Aluminium ‚on demand‘ mit funktionalen Konturen aus weichem Kunststoff. Die komplette Handhabung inklusive der Funktionsprüfung des neu erstellten Greifers übernimmt ein Sechs-Achs-Roboter. Mit Hilfe unseres Scada-Systems ATCM lässt sich jeder Greifer in Bezug auf seine Entstehung zu 100 Prozent rückverfolgen.“

„AM Factory“: Vollautomatisiert additiv fertigen

Der Ansatz des Maschinenbauers Arburg, Serienteile mittels industrieller additiver Fertigung vollautomatisiert und rückverfolgbar funktional zu individualisieren und so einen Mehrwert zu schaffen, ist bislang einzigartig in der Welt des Additive Manufacturing (AM). Dazu gehört auch die Integration weiterer Prozessschritte. Exemplarisch produziert die Turnkey-Anlage individuelle Greiferplatten für Schachfiguren.

Der Besucher legt am Terminal fest, welche Schachfigur des in der Fertigungszelle aufgebauten Schachspiels bewegt werden soll. Der Freeformer trägt die funktionale TPU-Kontur passend zur jeweiligen Schachfigur auf die Greiferplatte auf: Für Dame, König, Läufer, Springer, Turm oder Bauer gilt es, die passende Geometrie zu ergänzen, um die Figur damit per Vakuum „greifen“ und bewegen zu können.

Der Sechs-Achs-Roboter entnimmt zunächst eine Greiferplatte aus Aluminium aus dem Schachtmagazin und führt sie der Station „Laserbeschriftung“ zu. Dort wird sie mit einem DM-Code gekennzeichnet und ist somit eindeutig rückverfolgbar.

Das Einlegeteil wird nun auf einem Werkstückträger platziert. Dann wechselt der Roboter seinen Greifer, um den Werkstückträger aufzunehmen und der nächsten Station zuzuführen. Dort wird die Grundplatte plasmabehandelt und vor Einlegen in den Bauraum gescannt, um den 3D-Druck-Auftrag an den Freeformer 300-3X zu übergeben. Für das Öffnen und Schließen der Bauraumtür zum Bestücken und Entnehmen der Bauteile kommunizieren Sechs-Achs-Roboter und Freeformer über eine Euromap-67-Schnittstelle. Entsprechend des hinterlegten Auftrags fertigt der Freeformer in rund drei bis vier Minuten Bauzeit die gewünschte funktionale Kontur aus dem elastischen Kunststoff TPU (Desmopan 9370). Danach wird der Werkstückträger entnommen und das Bauteil erneut gescannt. Dadurch erhält nun der Roboter die Information, mit welcher Schachfigur er die Greiferplatte funktional prüfen soll.

Funktionsprüfung inline

Der Roboter legt den Werkstückträger ab und wechselt erneut zum Greifer für die Handhabung der Grundplatte. Damit führt er das individualisierte Bauteile noch in der Fertigungszelle einer taktilen Funktionsprüfung zu. Dazu wird die gewünschte Spielfigur mit Vakuum angesaugt und auf dem Schachbrett umgesetzt. Das ist nur möglich, wenn die additiv aufgetragene Kontur exakt zur Figur passt. Die Schachfiguren selbst wurden vorab von einem Freeformer 200-3X aus ABS additiv gefertigt.

Scada-System ATCM erfasst Prozess- und Qualitätsdaten

Das Scada-System Arburg Turnkey Control Module (ATCM) ist für neue Turnkey-Anlagen von Arburg erhältlich und verfügt über eine anlagenspezifische Oberfläche. Voraussetzung zur Implementierung und Datentransfer ist eine OPC-UA-Schnittstelle. Jedes Bauteil erhält im ATCM automatisch eine eigene Nummer (ID). Die Hauptaufgabe des Scada-Systems ist, teilespezifische Prozessparameter und Prüfergebnisse zu erfassen und zusammenzuführen. Die einzelnen Datensätze werden über das Kommunikationsprotokoll OPC UA in festgelegten Intervallen einem auswertenden System wie z. B. dem Arburg Leitrechnersystem ALS bereitgestellt. Auf diese Weise lässt sich jedes Teil vom Spritzgießprozess oder additive Fertigung über die Qualitätssicherung bis zum Ausschleusen aus der Fertigungszelle lückenlos dokumentieren.

Jedes Bauteil zu 100 Prozent rückverfolgbar

Über ihren DM-Code ist jede Greiferplatte zu 100 Prozent rückverfolgbar. Auf einer individuellen Website werden nach Scannen des Codes Fertigungsdaten wie z. B. Bauzeit, Material, Druckverlauf und Bauraumtemperatur dargestellt. Darüber hinaus kommt bei der „AM Factory“ eine modulare und skalierbare Sicherheitssteuerung zum Einsatz, die Arburg speziell für komplexe Turnkey-Anlagen entwickelt hat, um den kontinuierlich steigenden Sicherheitsanforderungen Rechnung zu tragen.

Bilder

ARBURG_166224 AM Factory overview.jpg

In der „AM Factory“ funktionalisiert eine IT-vernetzte, automatisierte Turnkey-Anlage rund um einen Freeformer 300-3X Varianten von Serien-Greiferplatten – vollautomatisiert nach Kundenwunsch und zu 100 Prozent rückverfolgbar.

ARBURG_166226 AM Factory 2019 chess.jpg

Dank der individualisierten Greiferplatte kann der Sechs-Achs-Roboter die ausgewählte Figur auf dem Schachbrett umsetzen.

ARBURG_166222 AM Factory 2019 traceability.jpg

Über den DM-Code lassen sich alle Daten auf der teilespezifischen Website abrufen. Die teilespezifischen Prozessparameter und Prüfergebnisse erfasst in der „AM Factory“ das Scada-System ATCM und führt diese zusammen.

ARBURG_ 166335 AM Factory 2019 chess pieces.jpg

AM Factory, Greiferplatte, ID, Produktionsdaten, Rückverfolgbarkeit, Schachfiguren, BARTHVakuumgreifer.