MIT-Forscher haben eine interaktive Design-Pipeline entwickelt, die den Prozess der Herstellung einer kundenspezifischen Roboterhand mit taktilen Sensoren rationalisiert und vereinfacht.

Normalerweise verbringt ein Robotikexperte Monate damit, einen kundenspezifischen Manipulator manuell zu entwerfen, was größtenteils durch Versuch und Irrtum geschieht. Jede Iteration könnte neue Teile erfordern, die von Grund auf neu entworfen und getestet werden müssen. Im Gegensatz dazu erfordert diese neue Pipeline keine manuelle Montage oder spezielle Kenntnisse.

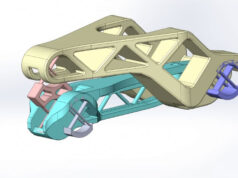

Ähnlich wie beim Bauen mit digitalen LEGOs verwendet ein Konstrukteur die Schnittstelle, um einen Robotermanipulator aus einer Reihe modularer Komponenten zu konstruieren, die garantiert herstellbar sind. Der Benutzer kann die Handfläche und die Finger der Roboterhand anpassen, um sie auf eine bestimmte Aufgabe zuzuschneiden, und dann problemlos taktile Sensoren in das endgültige Design integrieren.

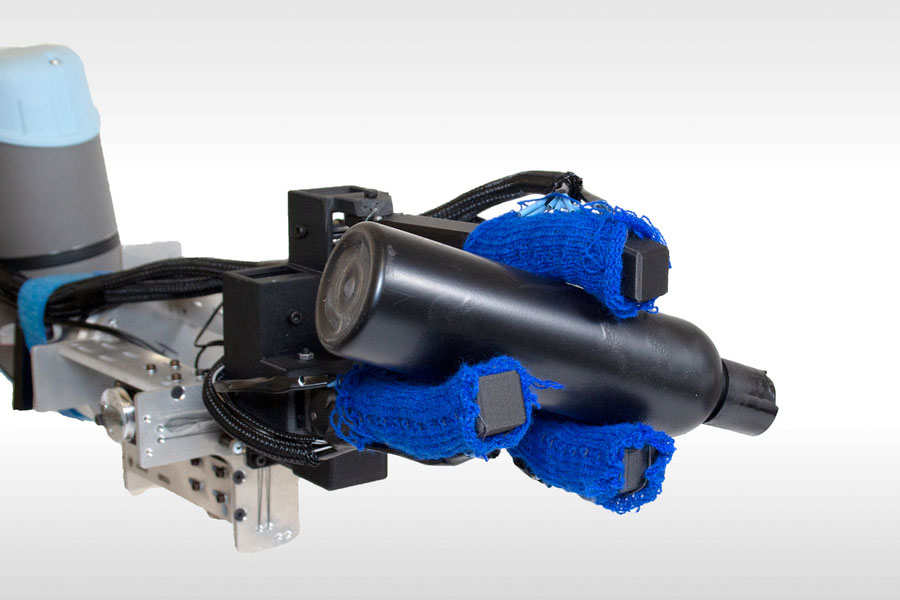

Sobald der Entwurf fertig ist, erzeugt die Software automatisch 3D-Druck- und Strickdateien für die Herstellung des Manipulators. Die taktilen Sensoren werden durch einen gestrickten Handschuh integriert, der sich eng an die Roboterhand anschmiegt. Diese Sensoren ermöglichen es dem Manipulator, komplexe Aufgaben auszuführen, wie z. B. das Aufheben empfindlicher Gegenstände oder die Verwendung von Werkzeugen.

“Eines der aufregendsten Dinge an dieser Pipeline ist, dass sie Design für ein breites Publikum zugänglich macht. Anstatt monate- oder jahrelang an einem Design zu arbeiten und viel Geld in Prototypen zu investieren, kann man innerhalb von Minuten einen funktionierenden Prototyp haben”, sagt die Hauptautorin Lara Zlokapa, die in diesem Frühjahr ihren Master-Abschluss in Maschinenbau machen wird.

Neben Zlokapa sind ihre Berater Pulkit Agrawal, Professor im Labor für Computerwissenschaften und künstliche Intelligenz (CSAIL), und Wojciech Matusik, Professor für Elektrotechnik und Informatik, an der Arbeit beteiligt. Weitere Co-Autoren sind die CSAIL-Diplomstudenten Yiyue Luo und Jie Xu, der Maschinenbauingenieur Michael Foshey und Kui Wu, ein leitender Forscher bei Tencent America. Die Forschungsarbeit wird auf der International Conference on Robotics and Automation vorgestellt.

Über die Modularität nachdenken

Bevor sie mit der Arbeit an der Pipeline begann, hielt Zlokapa inne, um über das Konzept der Modularität nachzudenken. Sie wollte so viele Komponenten schaffen, dass die Benutzer sie flexibel kombinieren können, aber nicht so viele, dass sie von der Auswahl überwältigt werden.

Sie dachte kreativ über die Funktionen der Komponenten nach, nicht über ihre Form, und kam auf etwa 15 Teile, die sich zu Billionen einzigartiger Manipulatoren kombinieren lassen.

Die Forscher konzentrierten sich dann auf die Entwicklung einer intuitiven Schnittstelle, auf der der Benutzer Komponenten in einem 3D-Designraum mischen und anpassen kann. Eine Reihe von Produktionsregeln, die so genannte Graphengrammatik, steuert, wie der Benutzer die Teile kombinieren kann, je nachdem, wie die einzelnen Komponenten, z. B. ein Gelenk oder ein Fingerschaft, zusammenpassen.

“Wenn wir uns das wie einen LEGO-Bausatz vorstellen, bei dem man verschiedene Bausteine zusammensetzen kann, dann könnte die Grammatik etwa so lauten: ‘Rote Steine können nur auf blaue Steine gesetzt werden’ und ‘blaue Steine können nicht auf grüne Steine gesetzt werden’. Mit Hilfe der Graphengrammatik können wir sicherstellen, dass jeder einzelne Entwurf gültig ist, d. h., dass er physikalisch sinnvoll ist und man ihn herstellen kann”, erklärt sie.

Sobald der Benutzer die Struktur des Manipulators erstellt hat, kann er die Komponenten verformen, um ihn für eine bestimmte Aufgabe anzupassen. Vielleicht braucht der Manipulator Finger mit schlankeren Spitzen, um eine Büroschere zu handhaben, oder gebogene Finger, um Flaschen zu greifen.

In dieser Verformungsphase umgibt die Software jedes Bauteil mit einem digitalen Käfig. Die Benutzer dehnen oder biegen die Komponenten, indem sie an den Ecken des Käfigs ziehen. Das System schränkt diese Bewegungen automatisch ein, um sicherzustellen, dass die Teile immer noch richtig verbunden sind und das fertige Design herstellbar bleibt.

Passt wie angegossen

Nach der Anpassung legt der Benutzer die Positionen für die taktilen Sensoren fest. Diese Sensoren werden in einen gestrickten Handschuh integriert, der sicher um den 3D-gedruckten Robotermanipulator passt. Der Handschuh besteht aus zwei Stoffschichten, eine mit horizontalen piezoelektrischen Fasern und eine mit vertikalen Fasern. Piezoelektrisches Material erzeugt ein elektrisches Signal, wenn es zusammengedrückt wird. Dort, wo sich die horizontalen und vertikalen piezoelektrischen Fasern kreuzen, entstehen taktile Sensoren, die Druckreize in elektrische Signale umwandeln, die gemessen werden können.

“Wir haben Handschuhe verwendet, weil sie leicht zu installieren, leicht auszutauschen und leicht auszuziehen sind, wenn wir etwas in ihnen reparieren müssen”, erklärt Zlokapa.

Außerdem kann der Benutzer mit den Handschuhen die gesamte Hand mit taktilen Sensoren bedecken, anstatt sie in die Handfläche oder die Finger einzubetten, wie es bei anderen Robotermanipulatoren der Fall ist (wenn sie überhaupt taktile Sensoren haben).

Nach Fertigstellung der Design-Schnittstelle fertigten die Forscher maßgeschneiderte Manipulatoren für vier komplexe Aufgaben an: ein Ei aufheben, Papier mit einer Schere schneiden, Wasser aus einer Flasche gießen und eine Flügelmutter einschrauben. Der Manipulator für die Flügelmutter hatte beispielsweise einen verlängerten und versetzten Finger, der verhinderte, dass der Finger beim Drehen mit der Mutter kollidierte. Für diese erfolgreiche Konstruktion waren nur zwei Iterationen erforderlich.

Der Manipulator zum Greifen von Eiern brach während der Tests nie ab oder ließ das Ei fallen, und der Manipulator zum Schneiden von Papier konnte eine größere Bandbreite an Scheren verwenden als alle anderen Roboterhände, die sie in der Literatur finden konnten.

Bei der Erprobung der Manipulatoren stellten die Forscher jedoch fest, dass die Sensoren aufgrund der ungleichmäßigen Verflechtung der gestrickten Fasern ein starkes Rauschen erzeugen, was ihre Genauigkeit beeinträchtigt. Sie arbeiten nun an zuverlässigeren Sensoren, die die Leistung des Manipulators verbessern könnten.

Die Forscher wollen auch den Einsatz zusätzlicher Automatisierung untersuchen. Da die Regeln der Graphengrammatik so geschrieben sind, dass ein Computer sie verstehen kann, könnten Algorithmen den Designraum durchsuchen, um optimale Konfigurationen für eine aufgabenspezifische Roboterhand zu bestimmen. Mit der autonomen Fertigung könnte der gesamte Prototyping-Prozess ohne menschliches Zutun durchgeführt werden, sagt Zlokapa.

“Jetzt, da wir einen Computer haben, der diesen Designraum erforschen kann, können wir die Frage beantworten: Ist die menschliche Hand die optimale Form für alltägliche Aufgaben? Vielleicht gibt es eine bessere Form? Oder wollen wir vielleicht mehr oder weniger Finger, oder Finger, die in verschiedene Richtungen zeigen? Diese Forschung gibt keine vollständige Antwort auf diese Frage, aber sie ist ein Schritt in diese Richtung”, sagt sie.

“Die Arbeit stellt eine aufregende Idee und ein elegantes Systemdesign vor”, sagt Wenzhen Yuan, Assistenzprofessor am Robotics Institute der Carnegie Mellon University, der nicht an dieser Forschung beteiligt war. “Sie bietet einen neuen Denkansatz für das Design von Robotern in dieser neuen Ära, in der die individuelle Anpassung und Vielseitigkeit von Robotern von großer Bedeutung sind. Es schlägt eine gute Brücke zwischen mechanischem Design, Computergrafik und computergestützter Fertigung. Ich sehe viele Anwendungen für das System und viel Potenzial in der Methodik”.

Diese Arbeit wurde zum Teil vom Toyota Research Institute, der Defense Advanced Research Projects Agency und einem Amazon Robotics Research Award unterstützt.