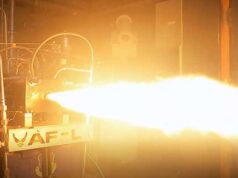

Übergroße Kunststoffteile additiv zu fertigen bietet enorme Vorteile für die werkzeuglose Fertigung kleiner und mittlerer Serien. Der Schlüssel dazu könnte das VFGF-Verfahren (Variable Fused Granulate Fabrication) von Q.BIG 3D sein. Die Reiser Simulation and Training GmbH, Berg bei Starnberg, beauftragte für einen Full-Flight Simulator (FFS) von Hubschraubern, die Murtfeldt Additive Solutions GmbH (Murtfeldt AS) in Kusterdingen mit der Fertigung eines modular aufgebauten Cockpits. Das Cockpit wurde auf einer Queen 1-Anlage von Q.BIG 3D bei Murtfeldt gefertigt.

Die werkzeuglose Fertigung mit einem 3D-Extrusions-Drucker eröffnet Anwendern zeitnahe Time-to-Market-Strategien. Der Entfall der Werkzeugkosten und neue Strategien der Bauteil-Geometrie in der Konstruktion treffen auf extrem kurze Amortisationszeit der Anlagentechnik. Der besondere Clou gegenüber alternativen AM-Strategien, wie FDM-Drucker, ist der Einsatz von handelsüblichen Standard-Granulaten ohne Filamente im 3D-Druck.

Entwicklungsprojekt eines 3D-Cockpits

Zielsetzung des Entwicklungsprojektes des Helicopter-Cockpits von Reiser bei Murtfeldt AS war es, die bisherigen Limitationen konventioneller Fertigungsstrategien mit einer zeitgemäßen Lasersintern-Strategie (SLS) zu überwinden. So fallen bei klassischen formgebundenen Verfahren, insbesondere bei großvolumigen Bauteilen, hohe Werkzeugkosten verbunden mit langen Vorlaufzeiten an. Zudem können klassische FDM-Drucker (Fused Deposition Modeling) meist nicht großvolumige 3D-Bauteile fertigen, die Aufbauraten sind unwirtschaftlich und das Material mit Filamenten weist oft einen 7-fach höheren kg-Preis, im Vergleich zu einem 3D-Granulat-Drucker, auf. Als Lösung bot sich die AM-Fertigung auf einer Queen 1 von Q.BIG 3D an, die bei Murtfeldt AS für übergroße SLS-Bauteile zu Verfügung steht. Die Abwicklung eines solchen Projektes ist nach Auskunft der beteiligten Unternehmen binnen 3 und 6 Monaten möglich.

Aufbau eines modularen Cockpits

Das 3D-Cockpit wurde mit allen Elementen der Baugruppe auf einer Queen 1 von Q.BIG 3D bei Murtfeldt Additive Solutions additiv gefertigt. Die Abmessungen des Cockpits sind 2.260 mm (x), 1.780 mm (y) und 1.705 mm (z). Das Gewicht beträgt nur 200 kg, weil der 3D-Druck einen ressourcenschonenden Leichtbau ermöglicht. Der Bauteilaufbau aller Bauteile betrug etwas über einen Monat. Für ein Folgerojekt rechnet Murtfeldt AS durch Optimierung der Prozesskette aber mit kürzeren Aufbauzeiten. Durch ein Druckernetzwerk aus mehreren Queen 1-Anlagen kann die Lieferzeit für zeitkritische Anfragen ebenfalls gekürzt werden. Der längste Einzel-Baujob betrug knapp 100h. Michael Ortmann von Reiser Simulation and Training, zuständig für Konstruktion und Entwicklung betont, dass die Vorzüge mit einem 3D-Extrusionsdrucker eine Reihe von Potentialen bietet, die bislang nicht möglich schienen: „Extreme Time-to-Market-Zeiten, hohe Aufbaugeschwindigkeit, Leichtbau, Bionik, Funktionsintegration und eine kostengünstige Fertigung ohne Werkzeuge und mit vorteiligen Granulaten, um nur einige Aspekte zu nennen.“ Dazu die Beherrschung von Verzug bei diesen großen und komplexen Bauteilen, enge Toleranzen der Spaltmaße und hohe Oberflächengüte. Gerade die Maßhaltigkeit ist für die Verschraubung und Verstiftung elementar wichtig. Der Aufbau als zerlegbares Modul war für den Aufbau beim Anwender ebenso von Vorteil, wie auch die Tatsache, dass mit einem „Conversion Kit“, zwei Hubschraubermodelle (Airbus Helicopters H135 und H145) kostenvorteilig abgebildet werden konnten. Nicht zuletzt sind durch eine Segmentierung der 3D-Baugruppe Funktionsintegrationen wie integrierte Kabelkanäle möglich. Aus der Gesamtheit ergaben sich hohe Preisvorteile der fertigen Baugruppe für Lieferanten und Endanwender, bei gleichsam extrem schneller Verfügbarkeit des Cockpits.

Material des Cockpits

Für den Rahmen des Cockpits verwendete Murtfeldt AS ein teilaromatisches Polyamid mit 25% Glasfaseranteil (Q.mid GF25). Dieses Material weist mit 0% längs und 0,2% quer einen besonders hohe Maßhaltigkeit auf, eine hohe Temperaturstabilität bis 200°C, hohe Steiffestigkeit und eine ausgezeichnete Lackierbarkeit. Q.mid GF25 ist für zahlreiche Anwendungsgebiete qualifiziert. Die fertige Cockpit-Baugruppe wird zum Abschluss in matt schwarz lackiert (Durchlaufzeit ca. zwei Wochen), damit keine störenden Lichtreflexe im Simulator entstehen.

Hohe Oberflächengüte, schnelle Aufbauraten und Leichtbau

Die Anwendung des 3D-Extrusions-Druckers Queen 1 von Q.BIG 3D überzeugte im Projekt mit hoher Oberflächengüte selbst bei starken Überhängen der Geometrie. Zudem mit hoher Passgenauigkeit der Bauteile in der Baugruppe (Maßhaltigkeit, geringe Spaltmaße). Diese Resultate ergeben sich aus einer duchdachten Anlagentechnik: Die aktive Temperierung einer äußeren Kammer sowie des Bauraumes der Queen 1 ermöglich einen stabilen und wiederholgenauen Prozess, da die Temperaturen nicht nur des Bauraums sondern auch der gesamten Mechanik, unabhängig von Temperaturschwankungen in der Produktionshalle konstant gehalten werden können. Das Besondere ist die variable Düse der Queen 1. Für schnelle Aufbauraten der Queen 1 sorgt eine variable Düsenansteuerung, die an die Besonderheiten jeder Geometrie angepasst wird: Filegrane Bereiche der Bauteile werden im normalen Modus der Düse aufgebaut. Flächige Infill-Bereiche an den dicken Holmen des Cockpits hingegen im schnellen Turbo-Modus, um die Fertigunsdauer bei gleichzeitig höherer Stabilität zu reduzieren. Den Wechsel der Modi realisiert die Queen 1 automatisch. Konstruktiv gab Reiser für die Düsenansteuerung sensible Bereiche vor: An den Anschraubpunkten der Türschaniere beispielsweise wurde Vollmaterial vorgegeben. Dies ermöglicht eine stark verkürzte Fertigungszeit gegenüber einem durchgängigen Düseneinsatz, sowie einen materialsparenden Leichtbau der 3D-Bauteile.

Fazit

Eine AM-Strategie mittels der Queen 1-Anlagentechnik mit dem Entfall der Werkzeugkosten erlaubt dem Anwender niedriges Investitionsrisiko und den Entfall von Nachbearbeitungskosten. Weiterhin bietet diese Strategie auch Vorteile gegenüber konkurrierenden AM-Strategien, wie SLS- oder FDM-Druck, da diese Bauteile aufgrund häufig verklebt werden müssen. Dies bedeutet oft Nachteile bei Funktionalität, Dichtigkeit und Maßhaltigkeit aufgrund von Toleranzungenauigkeiten. Johannes Matheis, Geschäftsführer bei Murtfeldt AS: „Mit der innovativen VFGF-Anlagenlagentechnik von Q.BIG 3D für großvolumige 3D-Bauteile können wir bei Murtfeldt AS gezielt weitere Anwendungsgebiete für die SLS-Fertigungsstrategie erschließen. Wenn man die gesamte Prozesskette beherrscht, sind komplexe, große 3D-Bauteile mit hoher Wiederholgenauigkeit und Bauteilgüte auf einem neuen Niveau möglich.“