Caltech-Ingenieure haben eine Methode für den 3D-Druck von reinen und Mehrkomponenten-Metallen entwickelt. Das Verfahren, das auf wasserbasierter Chemie und 3D-Druck basiert, wurde in einem am 20. Oktober in Nature veröffentlichten Artikel beschrieben.

Das neue Verfahren kann mit nur geringfügigen Anpassungen für eine Vielzahl von Metallen verwendet werden – sogar für mehrere Typen in ein und demselben hergestellten Teil. Es hat das Potenzial, den Weg für die Herstellung von winzigen Komponenten für mikroelektronische mechanische Systeme (MEMS) zu ebnen – präzise Komponenten für Fahrzeuge und Raumfahrtanwendungen, Wärmetauscher oder biomedizinische Geräte.

Beim 3-D-Druck (auch als additive Fertigung bezeichnet) wird ein Objekt Schicht für Schicht aufgebaut, so dass Strukturen entstehen, die mit herkömmlichen Metallverformungsverfahren wie Schmieden und Tintenstrahlgießen oder mit subtraktiven Verfahren wie Ätzen oder Fräsen nicht hergestellt werden können. Bei den derzeitigen 3-D-Metalldruckverfahren werden Metallpulver mit einem Laser beschossen, wodurch das Metall blitzartig schmilzt und dann in bestimmten Formen erstarrt. Auf diese Weise können die Hersteller Strukturen mit einer Auflösung von etwa 100 Mikrometern erzeugen, was ungefähr der Dicke von zwei Blatt Papier entspricht. (Die Auflösung ist der Maßstab für das kleinste Detail, das mit dem Verfahren erzeugt werden kann).

Das Problem besteht darin, dass Metalle, insbesondere solche mit hoher Wärmeleitfähigkeit wie Kupfer, Wärme so gut leiten, dass sich selbst bei einem fein fokussierten Laser die Wärme ausbreitet und das Pulver außerhalb des gewünschten Bereichs schmilzt, wodurch die mögliche Auflösung des Drucks verringert wird.

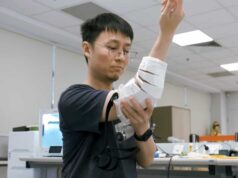

Ein Team unter der Leitung der damaligen Studenten Max Saccone (PhD ’22), jetzt Postdoc an der Stanford University; Rebecca Gallivan (MS ’22), jetzt Postdoc an der ETH Zürich; Daryl Yee (MS ’16, PhD ’20), angehender Assistenzprofessor an der EPFL, Schweiz; und Kai Narita (PhD ’21), der im Labor von Julia R. Greer am Caltech arbeitet, hat einen anderen Ansatz verfolgt. Greer, haben einen anderen Ansatz für das Problem entwickelt: Anstatt Metalle direkt zu schreiben, drucken sie ein Hydrogel im 3D-Druck und verwenden es als Gerüst für metallhaltige flüssige Vorläufer. Narita hat ein Start-up-Unternehmen namens 3D Architech gegründet, das die neue Technologie vom Caltech lizenziert.

“Wir mussten eine neue Methode entwickeln, und wir konnten uns nicht auf Wärme verlassen, um unsere Strukturen zu bauen”, sagt Saccone.

Hydrogele sind Materialien aus flexiblen Polymerketten, die sich nicht in Wasser auflösen und für Produkte wie weiche Kontaktlinsen verwendet werden. Das Licht einer schwachen UV-Lampe ist in der Lage, in flüssigen Polymeren eine chemische Reaktion auszulösen, die sie durch Vernetzung der Polymerketten aushärten lässt. Wiederholt man den Vorgang immer wieder in einem bestimmten Muster, können die gewünschten mikroskopischen Formen entstehen.

Die Caltech-Forscher infundieren dann die 3-D-gedruckten Hydrogelgerüste mit in Wasser gelösten Metallsalzen (man denke an salziges Wasser), wodurch die Metallionen in das Hydrogel eindringen und nicht nur die Oberfläche beschichten. Im “Reaktionsteil” des Prozesses brennen die Forscher dann den Hydrogelanteil der Struktur in einem Ofen weg, der je nach Material 700 bis 1100 Grad Celsius erreicht. Da der Schmelzpunkt aller Metalle höher liegt als die Verbrennungstemperatur des Hydrogels, bleibt das Metall intakt.

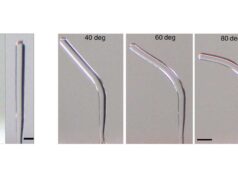

Durch die Hitze wird nicht nur das Hydrogel entfernt, sondern die Gesamtstruktur schrumpft, wenn das Hydrogel verbrennt, so dass eine noch dünnere Metallstruktur entsteht. Mit diesem Verfahren kann das Team nicht nur reine Metalle, sondern auch Metalllegierungen und Mehrkomponenten-Metallsysteme dreidimensional drucken, wobei die Strukturgröße etwa 40 Mikrometer beträgt, also weniger als die Hälfte der Breite eines menschlichen Haares.

“Das Spannende daran ist, dass das Verfahren mit einer Vielzahl von Metallen funktioniert, wobei die Reaktionsphase des Prozesses nur geringfügig angepasst werden muss, was neue Möglichkeiten für die mikroskalige Werkstofftechnik eröffnet”, sagt Gallivan.

Während der Entwicklung des Verfahrens stellte das Team 3-D-gedruckte Strukturen aus Kupfer, Nickel, Silber und verschiedenen Metalllegierungen her.

“Das Hydrogel-Infusionsverfahren für die additive Fertigung oder HIAM, wie wir es genannt haben, eröffnet einen Weg zur Herstellung metallischer Werkstoffe auf eine völlig neue, viel umweltfreundlichere Art und Weise und mit noch nie dagewesener Präzision”, sagt Greer, der Ruben F. und Donna Mettler Professor für Materialwissenschaft, Mechanik und Medizintechnik, Fletcher Jones Foundation Director des Kavli Nanoscience Institute und ein Pionier auf dem Gebiet der nanoskaligen und mikroskaligen Werkstoffe ist.

Die Arbeit trägt den Titel “Additive Manufacturing of Micro-Architected Metals Via Hydrogel Infusion”. Diese Forschung wurde vom US-Energieministerium, dem Resnick Sustainability Institute, der Masason Foundation und der AI4Science-Initiative von Caltech finanziert.

Mehr über Caltech finden Sie hier.