Von Kunstwerken, Instrumenten und Booten über Schaltknöpfe, Handyzubehör bis hin zu 3D-Druckern wurde Holz oft als 3D-Druckmaterial verwendet. Es ist ein wertvoller erneuerbarer Rohstoff, der Kohlenstoff speichert und leicht recycelt werden kann, darum sollte man ihn in 3D-Druckprojekten einsetzen.

Ein Trio von Forschern der Michigan Technological University veröffentlichte kürzlich ein Paper mit dem Titel “Wood Furniture Waste-Based Recycled 3-D Printing Filament“, das zeigt, wie sinnvoll es ist, Holzmöbelabfälle, die zu einem Wood Polymer Composite (WPC)-Material verarbeitet werden, als 3D-Druckrohstoff für Baumöbel zu verwenden.

Die Zusammenfassung lautet: “Die Möbelindustrie in Michigan produziert >150 Tonnen/Tag an Holzabfällen, die zu einem Holz-Polymer-Verbund (WPC) verarbeitet werden können. Diese Studie untersucht die Machbarkeit der Verwendung von Möbelabfällen als Ausgangsmaterial für 3-D-Druckerfilamente zur Herstellung von Möbelkomponenten. Das Verfahren umfasst: Mahlen/Fräsen von Plattenresten aus LDF/MDF/LDF und Melamin/Partikelplatten/Papier, die mit Phenolharzen imprägniert sind; Vormischen von Holzpulver mit der Biopolymer-Milchsäure (PLA), zweimaliges Extrudieren durch Open-Source-Recycloboter zur Herstellung von homogenen, 3-D bedruckbaren WPC-Filamenten und Drucken mit Open-Source-FFF-basierten 3-D-Druckern. Die Ergebnisse deuten darauf hin, dass es eine große Chance gibt, dass WPCs auf Abfallbasis als 3-D-Druckfilamente verwendet werden können.”

Die Vorteile des Recyclings

Während viel Holz durch die Verbrennung verschwendet wird, kann es besser sein, es in WPCs zu recyceln, die eine Holzkomponente in Partikelform in einer Polymermatrix enthalten. Diese Materialien können dazu beitragen, Kosten und Umweltbelastung zu senken und gleichzeitig eine höhere Leistung zu erbringen.

“Es gibt eine Vielzahl von Modifizierungstechniken für Holz, die entweder aktive Modifikationen wie thermische oder chemische Behandlungen beinhalten oder passive Modifikationen, die die physikalischen Eigenschaften, aber nicht die biochemische Struktur verändern”, schrieben die Forscher. “WPCs haben jedoch immer noch Einschränkungen durch Produktionsmethoden, wie z.B. die Herstellung von Abfallstoffen oder die orientierungsabhängige Herstellung, die durch alternative Fertigungstechniken wie die additive Herstellung gemildert werden können.”

Während viele PLA-Verbundhersteller bereits auf dem Markt sind, um neue, holzbasierte 3D-Druckfilamente herzustellen, untersuchte die Michigan Tech-Studie die Verwendung von Holzmöbelabfällen als 3D-Druckrohstoff für WPC-Filamente, die dann zur Herstellung neuer Möbelkomponenten verwendet werden können.

“Das Verfahren verwendet das Mahlen und Fräsen von zwei Möbelabfällen – Plattenreste aus LDF/MDF/LDF (wobei LDF eine leichte Füllung und MDF eine mittlere Fülldichte ist) und Melamin/Partikelplatten/Papier, die mit Phenolharzen imprägniert sind. Für das entstehende Holzpulver mit PLA-Pellets wird ein Vormischverfahren eingesetzt”, schreiben die Forscher. “Dieses Material wird zweimal durch einen Open-Source-Recyclobot extrudiert, um homogenes, bedruckbares 3-D-Filament in Volumenanteilen von Holz:PLA von 10:100 bis 40:100 herzustellen. Das Filament wird in einem Open-Source-FFF-basierten industriellen 3-D-Drucker getestet. Die Ergebnisse werden vorgestellt und diskutiert, um die Möglichkeiten der Herstellung von Verbundfilamenten auf Abfallbasis zu analysieren.”

Der Verarbeitungsprozess

Das Team erhielt Holzabfälle in Sägemehl- und Schüttgutform von mehreren Möbelherstellern und vollendete einige wichtige Schritte, um die Holzabfälle in WPCs für 3D-Druckfilamente zu verwandeln:

Zerkleinerung von der Makro- und Mesoskala auf die Mikroskala

Mischen Sie feinen Holzwerkstoff mit Matrixpolymer.

Extrudieren Sie das Aufgabematerial in ein Filament von homogener Dicke und Dichte.

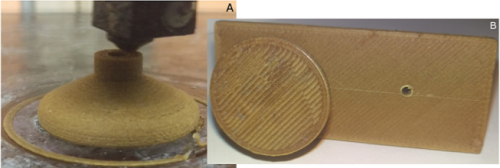

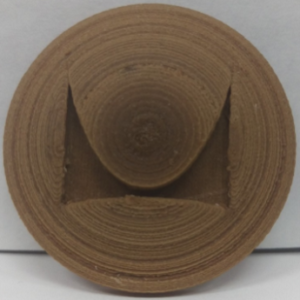

Anschließend wurde das Material in einen Delta RepRap 3D-Drucker sowie einen Open-Source-Re:3D-Gigabot 3D-Drucker geladen, um einen hochauflösenden Schubladenknopf herzustellen, der mit einer Holzschraube, die durch ein vorgedrucktes Loch geführt wurde, an einem bedruckten Holzblock befestigt wurde.

“Die Holzschraube ließ sich mit einem Kreuzschlitzschraubendreher leicht durch beide Objekte drehen und die daraus resultierende Verbindung hielt den im Alltag zu erwartenden Normalkräften stand. Zusätzlich können aufgrund der Flexibilität von 3D-Druckausrichtungen einzigartige oder personalisierte Oberflächen auf Objekte gedruckt werden”, schreiben die Forscher. “Dies zeigt sich an den jeweiligen Geometrien oder Druckrichtungen, die direkt durch Änderung des G-Code oder bequemer durch Änderung der Parameter in Slicerprogrammen geändert werden können. Dies ermöglicht die massenhafte Personalisierung von nicht nur Möbelkomponenten mit Holz, sondern von jedem beliebigen 3D-Druckteil aus recycelten Kunststoffverbundwerkstoffen auf Abfallbasis.”

Nachdem ein optimiertes 3D-Druckprofil erreicht wurde, konnte das WPC-Filament auf Recyclingholzmöbelabfallbasis Teile fehlerfrei herstellen. Allerdings gab es im Vergleich zu reinem PLA eine größere Häufigkeit von Filamentverstopfungen und Düsenverstopfungen mit diesem Material.

Fazit der Studie

“Diese Studie hat eine technisch tragfähige Methodik zur Wiederverwertung von Möbelholzabfällen zu verwertbaren 3-D-Druckteilen für die Möbelindustrie gezeigt”, so die Forscher abschließend. “Durch das Mischen von PLA-Pellets und recycelten Holzabfällen wurde Filament mit einem Durchmesser von 1,65±0,10 mm hergestellt und zum Bedrucken einer kleinen Anzahl von Prüfteilen verwendet. Diese im Labor entwickelte Methode kann auf die Bedürfnisse der Industrie zugeschnitten werden, da die Prozessschritte unkompliziert sind. Kleine Chargen von 40 Gew.-% Holz wurden hergestellt, zeigten aber eine geringere Wiederholgenauigkeit, während Chargen von 30 Gew.-% Holz das größte Potenzial bei einfacher Handhabung zeigten.”

Die Forscher schrieben, dass die weiteren Arbeiten zur Herstellung von abfallbasierten WPC-Filamenten die Quantifizierung der mechanischen Eigenschaften des Materials nach dem ersten Zyklus und den anschließenden Vergleich mit anderen Materialien, wie reinem PLA und modifiziertem Holzfaserpulver, beinhalten sollten. Darüber hinaus sollten Industrieanlagen und gruppierte 3D-Druckdüsen im Hinblick auf die Skalierung des Prozesses bewertet werden.