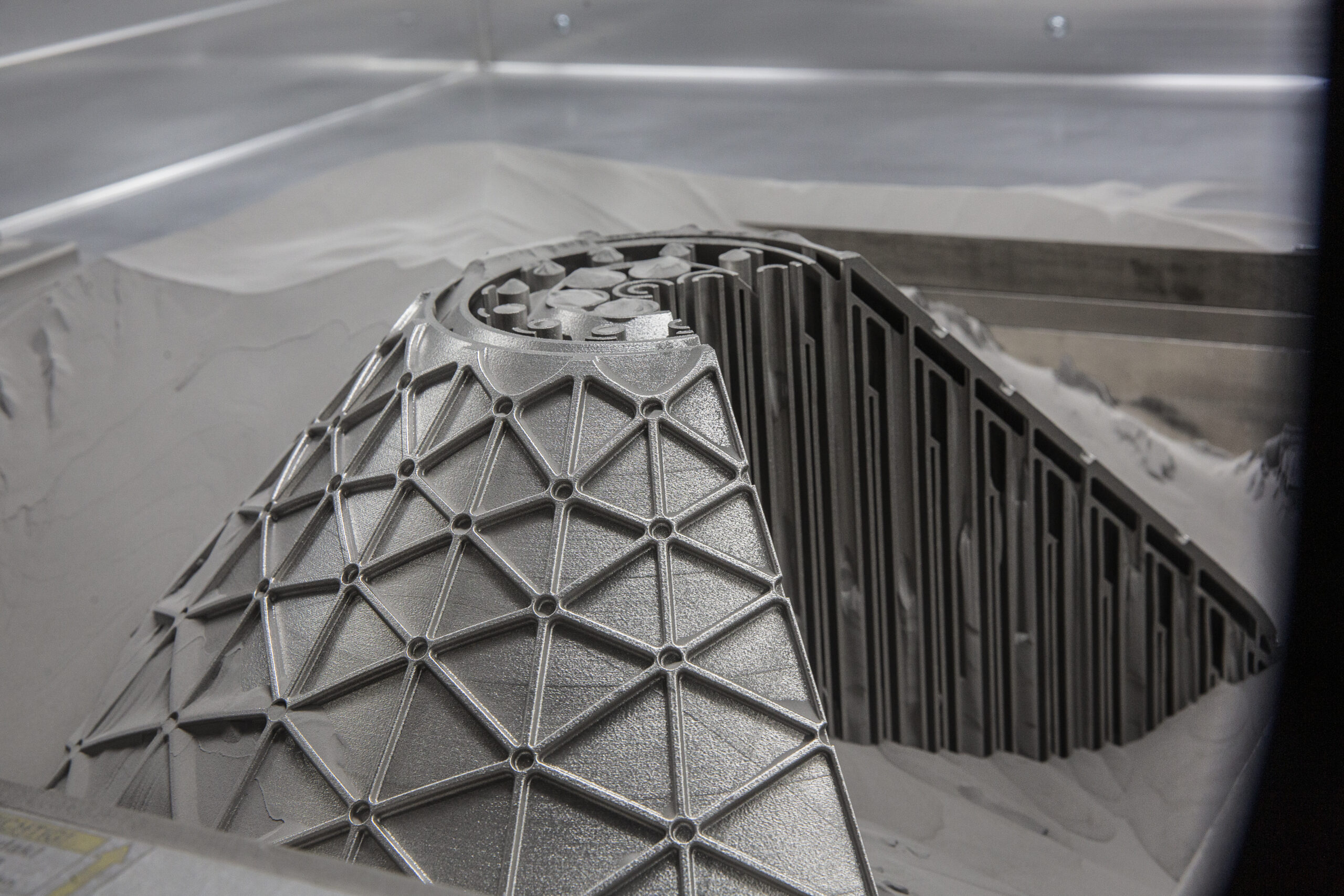

Auf der Formnext 2022, der globalen Veranstaltung für additive Fertigung, stellten Shell International B.V. und GE Additive die Ergebnisse eines gemeinsamen Design- und Entwicklungsprojekts vor – einen additiv gefertigten Sauerstoff-Wasserstoff-Mikromischer. Dieses komplexe, nicht funktionsfähige Demonstrationsteil wurde aus der Nickellegierung 718 auf einem GE Additive Concept Laser M Line System gedruckt, das im 3D-Druck-CoE und -Workshop von Shell installiert wurde, der Teil des Energy Transition Campus Amsterdam (ETCA) des Unternehmens in den Niederlanden ist.

Shell unterhält auf dem ETCA eine führende 3D-Druckanlage in der Nähe seiner Wissenschaftler und Partnerunternehmen, um die additive Fertigung sowohl für Prototypen als auch für den Druck von Funktionsteilen zu nutzen. Die eigenen Druckkapazitäten geben der Forschungs- und Entwicklungsabteilung von Shell die Freiheit und Schnelligkeit, neuartige Teile zu entwickeln, die auf dem Markt nicht erhältlich sind, und neue technische Herausforderungen zur Unterstützung der Energiewende zu lösen.

Joost Kroon, ein Experte für additive Technologien bei Shell, erklärt: “Wir wollten die M-Linie wirklich auf Herz und Nieren prüfen und sie bis an ihre Grenzen testen. In Zusammenarbeit mit dem GE Additive Team haben wir uns darauf geeinigt, die additive Technologie einzusetzen, um ein großes, komplexes Teil mit Kanälen, die auf herkömmliche Weise nur schwer herzustellen wären, neu zu gestalten. Die Arbeit an einem Sauerstoff-Wasserstoff-Mikromixer passt gut zu den Strategien unserer Unternehmen, eine positive Rolle bei der Energiewende zu spielen.”

Von der Geometrie der Natur inspiriert

Sonali Sonawane Thakker, leitende Design-Ingenieurin im AddWorks-Team von GE Additive in München, war mit der Recherche, dem Design und der Überarbeitung des endgültigen Designs beauftragt, das auf der formnext ausgestellt wurde. Ihre Aufgabe bestand darin, ein großes, komplexes Teil zu entwerfen, das Kanäle für Wasserstoff und komprimierten Sauerstoff enthält. Sonawane Thakker konnte die gestalterischen Freiheiten der Additivtechnologie nutzen, um die Struktur und die Form des Bauteils zu überdenken.

“Nachdem wir uns auf ein Teil geeinigt hatten, zeigten unsere Voruntersuchungen, dass bestehende Mikromischer – auch als Wasserstoff-Sauerstoff-Brenner bekannt – in der Regel zylindrisch sind, wenn sie konventionell hergestellt werden, um die komplexe Anordnung von Tanks, Rohren und Düsen zu ermöglichen. Um die Komplexität zu erhöhen, haben wir uns für ein großes konisches Design entschieden und sind außerdem von einer flachen zu einer gebogenen Struktur mit einem ISO-Gitter übergegangen, um die Gesamtstärke zu erhöhen, anstatt der üblichen flachen Struktur.”

Sonawane Thakker ließ sich von Geometrien und Symmetrien in der Natur inspirieren, insbesondere von der Fibonnaci-Sequenz, die in Blumen und Blütenblättern nachgebildet ist.

“Mit über 330 einzelnen Düsen, die in ein kreisförmiges Muster eingearbeitet werden müssen, habe ich mich von der Art und Weise inspirieren lassen, wie sich Pollenkörner in einem Blütenkopf bilden. Die gebogene Wand und die konische Form spiegeln auch die Form eines Blütenblattes wider”, fügte sie hinzu.

Bau und Nachbearbeitung

Nach Machbarkeitsprüfungen und Iterationen durch die Teams von Shell und GE Additive wurden das Design und die Abmessungen des neu gestalteten Teils endgültig festgelegt und die Nickellegierung 718 als Material für die Herstellung ausgewählt.

Abmessungen des Teils:

- Höhe: ~296 mm

- Durchmesser: 484 mm

- Andere: X ~ 429 mm Y ~490 mm

Die Bauvorbereitung und der Druck des Teils auf der M-Linie wurden von Lisa Kieft-Lenders, Teamleiterin, und Dennis Boon, Techniker im Shell 3D Printing Center of Excellence and Workshop, beaufsichtigt.

“Wir waren von Anfang an in das Projekt involviert und waren daher besonders eng an diesem Bau beteiligt und haben in seinen Erfolg investiert. Da es sich um eines, wenn nicht sogar das größte und komplexeste Teil handelt, das bisher auf einer M-Linie gebaut wurde, standen wir in engem Kontakt mit dem GE Additive Team in München und wurden hier in Amsterdam von den lokalen Servicetechnikern vor Ort unterstützt. Nach einigen Anpassungen zu Beginn verlief der Bau in neun Tagen reibungslos”, so Kieft-Leenders.

Die Nachbearbeitung wurde ebenfalls im Shell-Werk durchgeführt, was durch die von Sonawane Thakker in der Entwurfsphase eingebrachten Löcher zur Pulverentfernung erleichtert wurde. Das Teil wurde Anfang November fertiggestellt und an den Stand von GE Additive auf der formnext geschickt. Nach der Veranstaltung wird der Mikromischer zurückgeschickt und auf der ECTA von Shell ausgestellt.

“Wir sind von der Leistungsfähigkeit der M Line überzeugt. In der Tat nutzen wir jede Gelegenheit, sie mit beiden Händen zu testen. Ich kann die Bedeutung von Zusammenarbeit und Problemlösung bei diesem Projekt nicht unterschätzen. Das Endergebnis ist nicht nur optisch atemberaubend, sondern auch von der Größe her beträchtlich, komplex und ebenso stark”, sagte Rob Dean, Leiter von GE Additive’s AddWorks in EMEA.

Mehr über GE Additive finden Sie hier, und mehr über Shell finden Sie hier.