Die gleichbleibende Qualität von Metallpulvern ist fürs selektive Laserschmelzen grundlegend. Das gilt besonders für die Herstellung sicherheitsrelevanter Bauteile. Ein TÜV SÜD-Zertifizierungsprogramm hilft, das zugehörige Qualitätsmanagement zu etablieren und damit verbundene Prozesse zu optimieren – bei Pulver- sowie Bauteil-Herstellern.

Wie sich die Corona-Pandemie auf die wirtschaftliche Lage rund um 3D-Druck-Technologien auswirkt, ist noch offen. Der AMPOWER Report 2020 für die industrielle additive Fertigung prognostiziert zwei unterschiedliche Szenarien: Das pessimistische Szenario basiert auf der Annahme eines Wachstumsstopps, der zur Folge hätte, dass das Marktvolumen sich 2021 auf die 2,02 Mrd. Euro aus 2019 einpendelt. Das optimistischere Szenario geht für 2021 von nur zehn Prozent Markreduktion aus, was bei der bisherigen jährlichen Wachstumsrate 2,9 Mrd. Euro Marktvolumen bedeuten würde.

Doch selbst bei verhaltenen Marktaussichten werden künftig auch immer mehr sicherheitsrelevanter Bauteile wie Druckbehälter, Rohrleitungen und Armaturen additiv gefertigt. Grund dafür sind unter anderem Kostenvorteile und verkürzte Lieferwege. Allerdings müssen die Hersteller und Abnehmer für gleichbleibende Produkteigenschaften bei den Ausgangsstoffen sorgen. Neben vielen anderen Faktoren ist dafür die Wahl des richtigen Werkstoffs besonders entscheidend, womit der Blick auf die Qualität des gelieferten Metallpulvers und die Lieferanten fällt.

Herausforderung: Pulverqualität

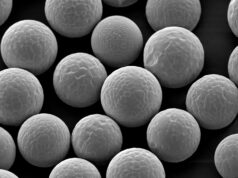

Neben der chemischen Zusammensetzung des Mettalpulvers ist auch die physikalische Beschaffenheit bedeutend. Denn je kugelförmiger die Metallpartikel sind, desto leichter und gleichmäßiger lassen sie sich auf die Trägerplatte aufbringen. Abhängig vom Bauteilquerschnitt sollte die passende Partikelgröße gewählt werden. Technisch herausfordernd ist es, den Anteil der Pulverpartikel exakt einzustellen. Ein zu hoher Feinanteil kann zu einer ungleichmäßigen Pulverschicht, aber ein zu geringer Feinanteil zu Porenbildung führen.

Grundsätzliche Herausforderung: Nur wenige Prozesse sind standardisiert. Beispielsweise fehlen bei der Evaluierung des angelieferten Metallpulvers nicht selten die nötige Betriebserfahrung und Materialkenntnisse bei den Zuständigen, aber auch genaue Vorgaben – in der Folge werden die bei der Auslegung vorgesehenen Parameter nicht immer erreicht. Einige Qualitätsmerkmale kann der Bauteile-Hersteller direkt mit dem Lieferanten vereinbaren – zum Beispiel wie das Pulver hergestellt, verpackt, gelagert und transportiert wird. Dazu genügen häufig Verträge, die zumeist auch Audits bei dem Zulieferer enthalten. Andere Parameter des Metallpulvers, die bei einer sorgfältigen Wareneingangskontrolle ebenfalls überprüft werden sollten, kann er aber nur in enger Zusammenarbeit mit dem Zulieferer beeinflussen.

Herausforderung: Lieferungs-Kontrollen

Um bspw. die chemische Zusammensetzung des Pulvers zu verifizieren, sind auf Seiten der Bauteil-Hersteller eigene oder externe Laboruntersuchungen notwendig. Um festzustellen, dass das Pulver die benötigten Merkmale aufweist und das sicherheitsrelevante Bauteil dann zuverlässig arbeitet, wird die Größe und Form der Partikel anhand einer Probe untersucht.

Ein gutes Beispiel für die Herausforderungen beim übergreifenden Qualitätsmanagement sind die Prüfnormale zur Kalibrierung der Messgeräte. Sie helfen dem Bauteilhersteller, die Messungen des Pulverlieferanten (z. B. Durchmesser der Partikel) zu kontrollieren. Allerdings sind nicht für alle Messgeräte Prüfnormale vorhanden. Deswegen ist es möglich, dass die eigenen Mess- und Untersuchungsergebnisse nicht mit den Angaben des Pulverlieferanten übereinstimmen. Folgen können sein, dass ungeeignete Pulverchargen in den Produktionsprozess gelangen oder auch hochwertige Chargen unnötig zurückgehen. Wie kann nun bei den Herstellern übergreifend systematisch, sicher und transparent dafür gesorgt werden, dass die Metallpulver den Anforderungen genügen?

Neues Zertifizierungsverfahren für sicherheitsrelevante Teile

Vor diesem Hintergrund haben die Sachverständigen für Anlagensicherheit von TÜV SÜD Industrie Service auf Basis des AD 2000-Regelwerks für Druckgeräte und der europäischen Druckgeräterichtlinie DGRL ein Zertifizierungsverfahren entwickelt, das sich speziell für sicherheitsrelevante Teile eignet. Entstanden ist es in Kooperation mit Pulver- und Druckgeräteherstellern. Damit können Hersteller ein auf die Produktion zugeschnittenes Qualitätsmanagementsystem etablieren. Auditiert werden neben dem Herstellungsprozess des Pulvers auch die Qualitätssicherungs- und Prüfprozesse beim Hersteller des Bauteils. Im Fokus stehen die Mitarbeitenden wie auch die eingesetzten Werkstoffe, Verfahren und Qualifizierungsprüfungen. Inhalte der Zertifizierung sind die Qualitätssicherung und Rückverfolgbarkeit der Werk- und Grundstoffgruppen sowie der Nachweis ihrer Sicherheit und Eignung für die Additive Fertigung.

Erfüllen von Kundenspezifikationen und Mindestanforderungen

Die chemische Zusammensetzung des Pulvers und die Größenverteilung der Partikel prüft der Anwender bei der Wareneingangskontrolle. Sie muss den definierten Anforderungen entsprechen. Gängig ist hier die Prüfung per Lichtmikroskopie oder mittels Rasterelektronenmikroskop und die dynamische Partikel-Bildanalyse.

Die Fachleute von TÜV SÜD Industrie Service achten besonders auf die Genauigkeit und Konstanz der Prozesse und der Analysemöglichkeiten beim Kunden. Kann eine einfache Rückführbarkeit auf so genannte Prüfnormale nicht gewährleistet werden, ist zu klären, wie groß Abweichungen maximal sein dürfen, um noch akzeptabel zu sein. Das richtige Maß an Genauigkeit zu finden, ist das Ziel. So entstehen weder Qualitätseinbußen noch unnötig hohe Prüf- und Kalibrierungskosten.

Weitere, nicht spezifizierte Anforderungen einbeziehen

Die optimalen Pulverpartikel sollen kugelförmig sein. In der Realität sind sie jedoch nur mehr oder weniger regelmäßig geformt. Leichte Dellen, Hohlräume oder andere morphologische Besonderheiten gehören dazu. Für diese “Anomalien”, die meist keiner erkennbaren statistischen Verteilung unterliegen, können normalerweise keine genauen Grenzwerte festgelegt werden. Trotzdem ist eine Entscheidung zu treffen: Genügt die spezifische Pulvercharge den Anforderungen oder nicht?

Die TÜV SÜD-Sachverständigen greifen bei der Beurteilung auf Erfahrungswerte aus der Praxis zurück. So werden akzeptable von inakzeptablen Unregelmäßigkeiten unterschieden. Ist z. B. der prozentuale Anteil an Hohlräumen gering, die morphologische Verteilung entspricht aber einem regelmäßigen Muster und weist nur leicht raue, dendritische Strukturen auf, ist das Pulver geeignet für den Einsatz im Pulverbett.

Einsatzfähigkeit und technologische Eigenschaften

Um Feststoffdichte, Stampfdichte, Schüttdichte und den Schüttwinkel zu messen, existieren in der Regel DIN-Normen. Der Einfluss auf die Qualität für das Endprodukt ist jedoch vielfach noch nicht genau untersucht. Bei vielen Anwendern ist der Zusammenhang zwischen dem Pulver, den Prozessparametern und der Bauteilqualität nicht eindeutig zu ermitteln. Hier werden individuelle Erfahrungswerte der TÜV-SÜD-Experten einbezogen.

Nachgewiesene Qualität

Grundlegend ist auch ein Qualitätsmanagementsystem (z. B. DIN EN ISO 9001). Es gewährleistet, dass bei der Herstellung des Pulvers die entscheidenden Anforderungen hinsichtlich der Qualitätssicherung berücksichtigt werden. Wichtiger als das Zertifikat ist allerdings, dass die Prozesse für die Qualitätssicherung auch tatsächlich etabliert und von den Mitarbeitern im Unternehmen verinnerlicht sind.

Rosswag Engineering erhielt am Ende der Überprüfung als erstes Unternehmen das Zertifikat „Additive Manufacturer: Herstellung von Ausgangsmaterialien“. Es verdeutlicht, dass der Hersteller höchste Qualitätsstandards bei der Produktion seiner Metallpulver erfüllt – als Basis für hochwertige Bauteile über die gesamte Prozesskette hinweg. Als zertifizierter Hersteller verkürzt Rosswag zudem die Qualifizierungszeit von Sonder-Werkstoffen für den Metall-3D-Druck deutlich – von mehreren Monaten mitunter auf wenige Wochen. Und durch den Qualitätsnachweis hebt sich das Unternehmen vom Wettbewerb ab.

Autoren des Gastbeitrags:

Gunther Kuhn, Leiter Produktmanagement bei TÜV SÜD Industrie Service

Gregor Graf, Leiter Engineering bei Rosswag