Im Rahmen des 3D-Bauprojekts DFAB House stellten Forscher der ETH Zürich nun das weltweit erste Architektur-Projekt, für dessen Schalung Sand-3D-Druck eingesetzt wurde, in realem Maßstab her. Bei diesem Projekt handelt es sich um eine 80 m2 große Leichtbau-Geschossdecke namens “Smart Slab” aus Beton.

Wie wir bereits im vergangenen Jahr berichteten, handelt es sich bei dem DFAB House um ein 3-stöckiges Haus auf dem NEST Gebäude der Empa und Eawag in der Schweizer Gemeinde Dübendorf. Das gesamte Haus wurde weitgehend mit digitalen Prozessen entworfen sowie geplant und in weiterer Folge mit dem Einsatz von Robotern und 3D-Drucktechnologien realisiert.

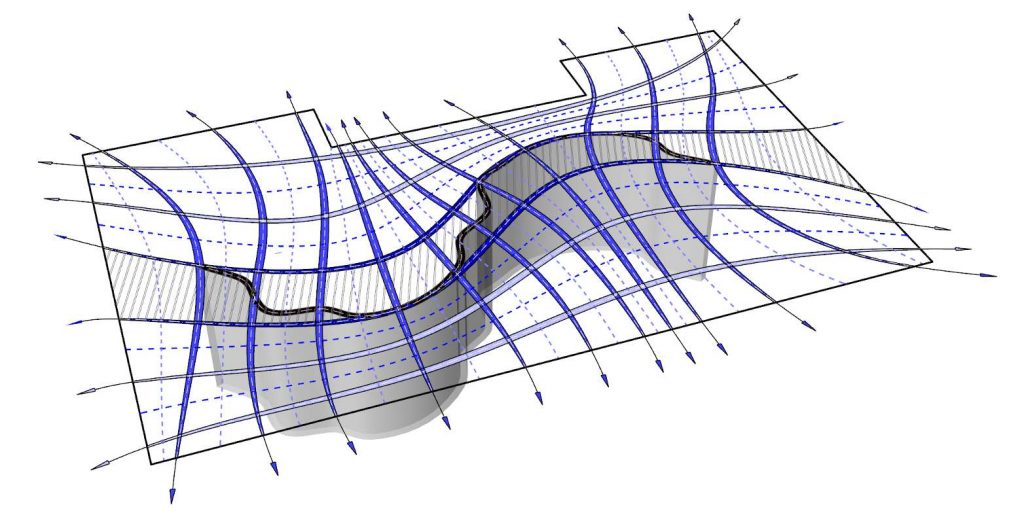

Nun steuerte ein Forscherteam, unter der Leitung von Assistenzprofessor für Digitale Bautechnologien an der ETH Zürich Benjamin Dillenburger, eine 80 m2 große, aus Beton 3D-gedruckte Leichtbau-Geschossdecke namens “Smart Slab” zu diesem Projekt bei. Durch die Kombination aus den bautechnischen Stärken von Beton gepaart mit 3D-Druck bei der Herstellung der “intelligenten Decke” war es möglich, detaillierte Muster und Formen in die Decke zu integrieren, wobei die dünnste Stelle nur 20 Millimeter misst.

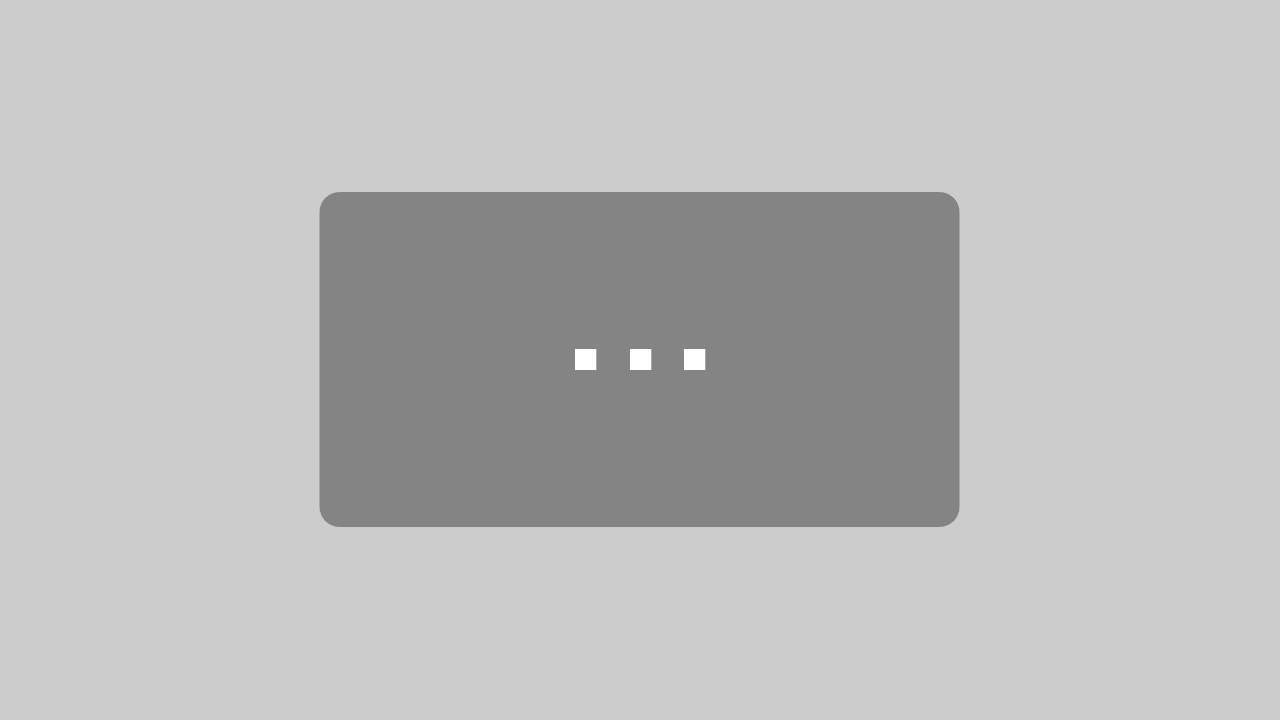

Bereits vor wenigen Tagen wurde die 15 Tonnen schwere Decke im Forschungs- und Innovationsgebäude NEST montiert. Insgesamt besteht Smart Slab aus elf Segmenten, welche allesamt aus Beton 3D-gedruckt wurden. Die Herstellung dieser 80 m2 Betonfläche zeichnet sich als weltweit erstes Architekturprojekt in realem Maßstab aus, bei welchem Sand-3D-Druck für dessen Schalung genutzt wurde.

Richtig, wie eben erwähnt wurde nicht die gesamte Decke mittels Beton-3D-Druck hergestellt. Lediglich die Schalung der Bauelemente, also die Negativform, wurde mit dem Einsatz eines großformatigen Sand-3D-Druckers hergestellt.

“Die Vorteile gegenüber dem Betondruckprozess liegen darin, dass leistungsfähiger, faserverstärkter Beton verwendet werden kann und sich die Struktur in millimetergenauer Feinheit herauslösen lässt,” so heißt es in der Publikation.

Der aufwendigste sowie intensivste Schritt im Bau mit Beton ist die Herstellung der Schalung, vor allem bei nicht-standardisierten Bauteilen. Durch den Einsatz von 3D-Drucktechnologie sowie anderen digitale Fertigungsmethoden ist es, im Gegensatz zu herkömmlichem Betonbau, möglich optimierte Bauteile mit der nötigen Stabilität sowie wesentlich weniger Material herzustellen. Überdies spielt die Komplexität eines Bauteils für einen 3D-Drucker keine Rolle, was in weiterer Folge zu weniger Mehrkosten in der Produktion führt.

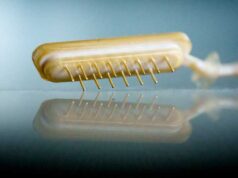

Eigens für die Produktion dieser Schalungselemente gelang es den Forschern eine neue Planungssoftware zu entwickeln, welche relevante Parameter aufnimmt und diese koordiniert. Diese Software ermöglichte es die Geometrie der Decke so zu gestalten, dass “an jeden Punkt gemäß Kräfteverlauf nur exakt so viel Beton kommt, wie strukturell nötig ist.”

“Wir haben die Decke nicht gezeichnet, sondern programmiert», sagt Mania Aghaei Meibodi, Senior Researcherin und Projektleiterin Smart Slab in Dillenburger’s Gruppe. Mit analoger Planung wäre es niemals möglich, all diese Aspekte aufeinander abzustimmen, erst recht nicht in dieser Präzision.”

Weiters wurde Smart Slab, neben den essentiellen Trägern, ebenso mit organischen Ornamentstrukturen und feinen Rippen ausgestattet. Diese kleinen Rippen dienen allen voran der Raumakustik sowie dem architektonischen Ausdruck. Die Vereinigung von Statik mit Ornamentik spielt bei Smart Slab eine tragende Rolle. Ebenso konnte die eigens entwickelte Planungssoftware die Platzierung von Beleuchtung und Sprinklern erfassen und berechnen, wodurch eben diese Stellen beim 3D-Druck ausgespart wurden.

Sobald die Planungssoftware ihren Beitrag leistete, kamen weitere Partner zum Einsatz. Vorab wurden die hochaufgelösten Sandschalungen in palettengroßen Abschnitten 3D-gedruckt, während parallel hierzu die äußere Holzschalung mit dem Einsatz eines CNC-Lasercutters in Form gebracht wurde, wobei Hohlräume ausgespart wurden, “um Material und Gewicht zu sparen und gleichzeitig Platz für elektrische Leitungen zu schaffen.”

In einem letzten Schritt wurden die Schalungen mit faserverstärktem Beton gespritzt und in weiterer Folge mit Beton ausgegossen. Nachdem diese Schritte vollendet und die Aushärt-Zeit von zwei Wochen erreicht waren, konnten die Segmente schlussendlich an sein Montageziel befördert werden.

“Zu sehen, wie nahtlos sich unsere Elemente auf der Baustelle aneinander und an die bereits bestehenden Bestandteile des DFAB House fügten, war überwältigend» sagt Dillenburger. «Dies verdanken wir auch der grossartigen interdisziplinären Zusammenarbeit mit unseren Partnern. Die minuziöse Arbeit, die wir in die Planung investierten, hat sich voll ausbezahlt”