Das Fraunhofer-Institut für Lasertechnik ILT hat das “TwoCure”-Verfahren zu einer industriereifen Maschinentechnik entwickelt. Mit Hilfe des Verfahrens gibt es eine automatisierte Möglichkeit um beim Resin 3D-Druck Stützstrukturen zu erzeugen.

3D-Druck mit Resin fordert Stützstrukturen (Supports) – so war es zumindest bisher. Filigrane Bauteile mussten gestützt werden, damit sie überhaupt gedruckt werden konnten. Das jedoch war gar nicht so einfach, zu wenige Stützen und ein Bauteil kann zerbrechen, zu viele und die Nachbearbeitung wird extrem Aufwendig.

Eine systembedingte Eigenart stört: Die Rede ist von den umständlichen Stützstrukturen, auch supports genannt, die jeder Anwender des harzbasierten 3D-Drucks kennt. Zum einen erfordern sie zusätzliche Vorbereitung (Planung im CAD), zum anderen müssen die Stützstrukturen nach dem Druck aufwändig entfernt werden. Sie verursachen manuelle Arbeitsschritte und vermeidbaren Abfall. Das »TwoCure«-Verfahren arbeitet ähnlich wie die Stereolithographie mit photolithographischer Belichtung, die das schichtweise Aushärten flüssiger Harze bewirkt. Bisher waren hier Stützstrukturen unumgänglich, weil die oft filigranen Kunststoffbauwerke gestützt werden und an eine Bauplattform angebunden sein müssen.

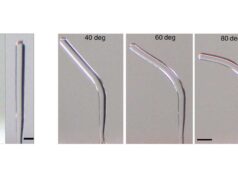

Forscher des Fraunhofer ILT haben als Abhilfe das TwoCure Verfahren entwickelt. Dabei wird flüssiges Harz Schichtweise auf bereits gehärtetes Harz aufgetragen und anschließend von einer LED-Belichtungseinheit belichtet. Die verbleibenden Flüssigen Stellen werde dann durch Abkühlen verfestigt (“eingefroren”). Somit kann man ohne Stützstrukturen das gesamte Volumen des 3D-Druckers nutzen.

Das Material wird im warmen Zustand aufgetragen und dann per Licht irreversibel ausgehärtet. Gleichzeitig sorgt die gekühlte Maschine dafür, dass das schichtweise entstehende Bauteil mit dem zum wachsartig erstarrten Harz zu einem Block festfriert.

Die neue Technologie kommt für Unternehmen in Frage die individuelle Teile oder Kleinserien herstellen. Der wirtschaftliche Vorteil ist ebenfalls klar: Man kann den gesamten Bauraum ohne Einschränkungen nutzen und somit mehr Bauteile herstellen. Die Nachbearbeitung wird ebenfalls vereinfacht und langfristig soll so sogar eine 24/7 Produktion ermöglicht werden.

Die Maschine zeichnet sich auch durch einen sehr geringen Aufwand für die Vor- und Nachbearbeitung aus. Im Prinzip sind die Bauteile nach der additiven Produktion komplett einsatzbereit, weil das Entfernen der Stützstrukturen entfällt. Es verbleiben nur die Prozessschritte Waschen und Nachhärten, die jedoch problemlos in eine automatisierte Prozesskette eingebunden werden können