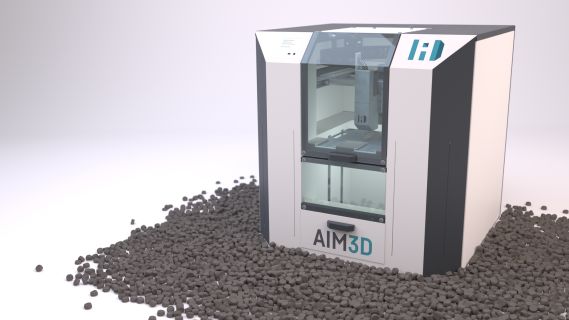

Bereits 2014 stellte die Universität Rostock das „Composite Extrusion Modeling“ Verfahren als eine Möglichkeit zur additiven Verarbeitung von Metallspritzgussgranulaten vor. In diesem Jahr war es nun soweit und die Ausgründung des Lehrstuhls für Fluidtechnik und Mikrofluidtechnik von Professor Seitz, die AIM3D GmbH stellte ihren 3D-Drucker der Öffentlichkeit auf der Rapid.Tech 2017 in Erfurt vor.

„Wir freuen uns über das rege Interesse und sind zuversichtlich, dass wir mit dieser Anlage eine sinnvolle Ergänzung sowohl für den Bereich des Metall 3D-Drucks als auch für die Serienfertigung mittels Metallspritzguss geschaffen haben“. – Dr. Vincent Morrison, AIM3D GmbH

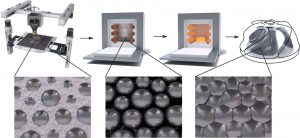

Das Verfahren setzt auf die direkte Verarbeitung von Metallspritzgussgranulaten in einem 3D-Drucker. Bei dem verwendeten Material handelt es sich um eine Mischung aus Metallpulver und thermoplastischem Binder, der für gewöhnlich im Spritzguss zu Grünlingen verarbeitet und anschließend in entsprechenden Öfen entbindert und gesintert wird.

„Wir ersetzen lediglich den Formgebungsprozess durch einen additiven Prozess, die weiteren Prozessschritte können aus dem etablierten Prozess übernommen werden“ – Clemens Lieberwirth, AIM3D GmbH.

Sowohl das Material, der sogenannte Feedstock, als auch die Folgeprozesse entsprechenden Prozessinformationen die durch die Materialhersteller bereitgestellt werden.

Da es sich beim Metallspritzguss um einen etablierten Serienfertigungsprozess handelt gibt es bereits jetzt eine Vielzahl an Materialien die bisher nicht im Bereich der additiven Fertigung Fuß gefasst haben.

„Die Erprobung eines neuen Materials nimmt ca. einen halben Tag in Anspruch“ – Clemens Lieberwirth, AIM3D GmbH.

So konnte AIM3D mit der eigenen Anlage und handelsüblichem MIM-Material innerhalb eines Tages den 3D-Druck von Kupfer-Grünteilen und Wolfram-Carbid-Grünteilen umsetzen und auf der Rapid.Tech präsentieren.

„Wenn das Material als Spritzgussgranulat vorliegt können wir zumindest versuchen es zu verarbeiten, die Prozessparameter sind überschaubar und die Machbarkeit ist schnell abgeschätzt“ – Dr. Vincent Morrison, AIM3D GmbH.

So können neben der breiten Materialpalette aus dem Metallspritzgussgranulat auch Keramikspritzgussgranulate und thermoplastische Kunststoffe verarbeitet werden die sich nur aufwändig in Filament-Form anbieten lassen würden.

Die breite Materialpalette und das offene Materialsystem bieten die Möglichkeit eines Multimaterialdruckers der durch kostengünstige Standardgranulate eine hohe Kosteneffektivität verspricht. Die erste von AIM3D angebotene Anlage die ExAM 255 hat folgende Spezifikationen:

- 255 mm x 255 mm x 255 mm Bauraum

- zwei Druckköpfe mit getrenntem Materialsystem

- beheizte Bauplattform

- Closed-Loop Steuerung der Achsen

- 50 µm Wiederholgenauigkeit in x,y

- 5 µm Wiederholgenauigkeit in z

- auswechselbare Düsen (0,4 mm – 3 mm)

- Extrusionsraten von bis zu 250 cm³/h

- Bauraten von bis zu 30 cm³/h

Die ersten Serien-Anlagen sollen im Frühjahr 2018 erhältlich sein. Bereits jetzt gibt es für interessierte Unternehmen die Möglichkeit der Teilnahme an einem Beta-Programm. Dabei wird eine Versuchsanlage bereitgestellt, die bereits alle grundlegenden Funktionen enthält. Im Rahmen des Beta-Programms wird die Maschine an konkrete Anforderungen der Kunden angepasst. Nach Ablauf des Programms besteht die Möglichkeit die Versuchsanlage gegen eine Serienmaschine einzutauschen.

Das Composite Extrusion Modeling und die ExAM 255 ist ein sehr gutes Beispiel dafür wie die additive Fertigung die klassische Fertigung sinnvoll ergänzen kann. In einem Szenario in dem ein Kunde ein neues Teil von einem Metallspritzgusslieferanten anfragt ist es denkbar zunächst einige Varianten des Bauteils additiv aus demselben Material zu fertigen, dass später in die Serie gehen soll. Bei Erfolg kann im Anschluss auf der ExAM ein endkonturnaher Rohling mit innenliegenden Kühlkanälen der Spritzgussform aus Werkzeugstahl- gedruckt werden. Nach der Nachbearbeitung des Rohlings kann dieser für die Serienfertigung verwendet werden. Somit bietet das Verfahren eine optimale Skalierbarkeit auf die Serienfertigung ohne das Material oder das Verfahren zu wechseln.