Von kleinen Plastikmännchen über Nudeln zu Prototypen für die Industrie – inzwischen kann man mit 3D-Druckern fast alles drucken. Herausfordernd wird es erst, wenn die „Drucke“ sehr akkurat und klein und dann noch aus schwer bearbeitbaren oder teuren Materialien gefertigt sein sollen. Die Wissenschaftler am Laser Zentrum Hannover e.V. (LZH) setzen sich genau mit dieser Thematik auseinander. Auf der Hannover Messe 2014 zeigen sie, wie sie den Laser nutzen, um winzige Implantate mit Gedächtnisfunktion oder komplexe Formen, wie die Hörschnecke des menschlichen Innenohrs, zu fertigen.

In der Medizintechnik eröffnet die Laser Additive Fertigung (Laser Additive Manufacturing; LAM) neue Heilungswege zum Beispiel für Hörgeschädigte. Ein Implantat in die winzig kleine Ohrschnecke einzusetzen, gebietet äußerste Sorgfalt. Der Chirurg läuft während des Eingriffs Gefahr, noch verbliebene Sinneszellen zu zerstören und das Hören des Patienten weiter einzuschränken. Die Mikrometer-kleinen Cochlea-Replikate, an denen die Chirurgen solche Eingriffe üben, werden mit Hilfe der LAM von der Gruppe Photonische Systemtechnik des LZH hergestellt. Noch einen Schritt weiter geht die Gruppe Oberflächentechnik. Sie arbeitet zusammen mit der Medizinischen Hochschule Hannover an Implantaten, die während der Operation durch einen Temperaturwechsel die Form ändern und damit deren Einsetzen wesentlich leichter machen sollen.

Mit gedrucktem Magnesium Gesichter rekonstruieren

Mit der LAM können auch Implantate gefertigt werden, die nur temporär im menschlichen Körper verbleiben sollen. Diese Gitter aus Magnesiumpulver baut der Körper langsam und kontinuierlich ab. Sie eignen sich gut, um Gesichtsschädeldefekte zu rekonstruieren, da ihre Form an das Gesicht des Patienten angepasst werden kann. In der Anfangsphase kurz nach der Operation stützen die bioresorbierbaren Implantate das darüber liegende Gewebe. Anschließend weichen sie den neuen einwachsenden Knochenzellen.

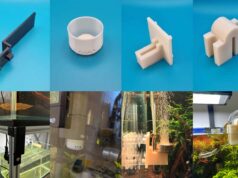

Winzige, hochkomplexe Bauteile sorgen jedoch nicht nur in der Biomedizintechnik für Neuerungen. Der Verwendung sind kaum Grenzen gesetzt. Eingesetzt werden können etwa Polymere oder Metalle. Selbst komplexe Bauteile mit inneren Öffnungen können akkurat und rasch gefertigt werden. Benötigt wird nur eine 3D-Skizze.

(C) Text & Bild: Laser Zentrum Hannover