Der Einsatz der additiven Fertigung von Metallen (AM) hat die Fertigungsindustrie revolutioniert und ermöglicht die Herstellung komplexer und komplizierter Teile auf schnellere und kostengünstigere Weise. Die notwendige Nachbearbeitung dieser Teile führt jedoch zu zeitlichen und finanziellen Einschränkungen bei den Gesamtkosten pro Teil, die die Vorteile der AM insgesamt zunichte machen können.

Das Entfernen der Stützen ist der erste kritische Schritt bei der Nachbearbeitung von AM-Metallteilen, und er ist eine Herausforderung. Sie müssen jedoch entfernt werden, um das gewünschte Endprodukt mit der beabsichtigten Form, den Merkmalen und Toleranzen zu erhalten.

Während die manuelle Stützentfernung bei vielen Anwendungen der Metall-AM immer noch der Status quo ist, befasst sich dieser Artikel mit dem Übergang zu automatisierten Lösungen für die Stützentfernung (und Nachbearbeitung) und betrachtet die Vor- und Nachteile der Verwendung von CNC-Systemen gegenüber der Vielseitigkeit und Zuverlässigkeit von Robotern.

Support oder kein Support?

Es wird argumentiert, dass das Rätsel der Stützentfernung bei AM schließlich durch das so genannte stützfreie Drucken gelöst werden wird. Dies wäre natürlich das ultimative Ziel, das völlige Designfreiheit bei optimierter Ressourceneffizienz ermöglichen würde, wobei Rohstoffe und Energie nur für die Herstellung des endgültigen Teils und nicht für die Halterungen verwendet würden.

Leider ist die AM-Branche noch nicht so weit, und auch wenn Stützen durch das Design minimiert werden, sind sie immer noch – und werden auch in absehbarer Zukunft – eine Notwendigkeit sein. Die Minimierung des Material- und Energieeinsatzes für Stützen ist in fast jeder Situation richtig, kann aber auch die Designfreiheit einschränken und sich negativ auf die gewünschte Funktionalität des Endbauteils auswirken, das z. B. mit gefüllten Hohlräumen oder Überhängen konstruiert werden muss, was zu einem Verlust an Leichtigkeit führt. Generative Entwürfe können auch unnötig eingeengt werden, um die für reduzierte Stützen erforderlichen Winkel zu erhalten.

Die Konzentration auf die Reduzierung von Stützen kann auch die Prozesseffizienz beeinträchtigen. Zum Beispiel müssen lange Teile in einer bestimmten Ausrichtung gebaut werden und nehmen daher mehr Platz auf der Bauplatte ein, und gestapeltes Bauen kann aufgrund der miteinander verbundenen Stützstrukturen unpraktisch werden.

Kurz gesagt, obwohl wir immer nach weniger Stützen streben sollten, sind sie derzeit noch ein notwendiges Werkzeug für die meisten komplexen AM-Anwendungen.

Manuelle Nachbearbeitung

Schockierenderweise ist die manuelle Entfernung von Stützstrukturen für die meisten AM-Anwender nach wie vor das Verfahren der Wahl. Es erfordert hochqualifizierte Techniker, die die Stützen mit allen möglichen traditionellen Handwerkzeugen entfernen. Auch Dremels sind nützlich. Dieses Verfahren hat sich bewährt, erfordert aber Geschicklichkeit, Problemlösungsfähigkeit und Kreativität. Sie eignet sich gut für Produktionsumgebungen mit hohem Durchsatz und geringen Stückzahlen.

Die manuelle Entfernung von Abstützungen ist jedoch auch sehr zeitaufwändig, arbeitsintensiv, schmutzig und mit giftigen Stäuben verbunden, die eine persönliche Schutzausrüstung oder abgeschirmte Umgebungen erfordern. Die Gefahr der Entzündung und Explosion von Pulver sowie Verletzungen durch wiederholte Belastung sind häufige Probleme. Außerdem ist das Verfahren nicht genau wiederholbar, da es von Person zu Person und sogar von Schicht zu Schicht variieren kann, was zu Problemen bei der Qualitätskontrolle und zu einem Anstieg der Ausschussrate führt. Außerdem ist es schwer zu skalieren, wenn die Nachfrage nach AM-Teilen erheblich steigt.

Am Anfang war CNC an der Reihe

Es gibt einige Fortschritte bei Lösungen für die Automatisierung der Nachbearbeitung von AM-Metallteilen. Am weitesten verbreitet ist der Einsatz von CNC-Fräsmaschinen, einer bewährten Technologie für eine Vielzahl von Fertigungsanwendungen, einschließlich eines hybriden Ansatzes für AM. Sie sind unbestreitbar genau und wiederholbar. Doch nur weil etwas weit verbreitet ist und sich in einigen Bereichen bewährt hat, heißt das nicht unbedingt, dass es immer die beste Lösung ist.

CNC kann gut funktionieren, wenn das betreffende Teil eng tolerierte Merkmale aufweist und wenn Ebenheit, Rundheit, Konzentrizität oder Abmessungen innerhalb weniger Mikrometer liegen müssen. Sie ist auch die bevorzugte Technologie für die Entnahme von Stützen in großen Serien, wenn die Geometrien einfach sind oder sich für eine einfache Befestigung in nur einigen wenigen Ausrichtungen eignen. Auch für Drucke, bei denen die Plattformentfernung mit einer CNC-Erodiermaschine den Großteil der Halterungen übernimmt, kann diese Technologie gut geeignet sein.

CNC-Maschinen sind jedoch keine gute Lösung für dünnwandige Bauteile, platzsparende Stapelkonstruktionen und Teile mit Gitterstrukturen oder abbrechbaren Stützen. Man kann auch sagen, dass CNC-Programmierer keine generativ entworfenen organischen Einzelformen mit zusammengesetzten Kurven mögen.

Dies verdeutlicht und stärkt das Argument gegen CNC für die Entfernung von Stützen im AM-Ökosystem.

Einer der Hauptgründe für AM ist die Flexibilität des Designs, die es den Anwendern ermöglicht, Komponenten von einer Charge zur nächsten zu iterieren, anzupassen und zu verbessern. Das bedeutet, dass Unternehmen, die AM für die Produktion nutzen, nur selten in eine starre industrielle Automatisierung investieren müssen. Jede Iteration, jede Änderung des Designs würde eine neue CNC-Bahn für einen neuen Werkzeugweg bedeuten und hohe Kosten verursachen. Bei AM muss diese Designflexibilität auf jeden Schritt der Fertigungsprozesskette übertragen werden.

Ein ähnliches Problem stellt sich bei Werkzeugen und Vorrichtungen. Die hochpräzisen Vorrichtungen, die für eine starre industrielle Automatisierung erforderlich sind, machen nur dann Sinn, wenn man bereit ist, sich langfristig an ein Design zu binden.

Und dann ist da noch das Problem der Schwankungen von Charge zu Charge. Selbst wenn Sie eine perfekte Vorrichtung und einen perfekten Werkzeugweg hätten, ist es nicht unbedingt die beste Idee, sich auf eine perfekt vorhersehbare Auflagefläche direkt aus dem Drucker zu verlassen. Es wird nämlich erwartet, dass AM-Auflagen sich durchbiegen, damit AM-Teile dies nicht tun müssen. AM-Halterungen werden dünn hergestellt, um den Einsatz von Pulvermaterial zu maximieren. Es werden dünne Verbindungen zum Bauteil hergestellt, um die Oberfläche so wenig wie möglich zu beanspruchen und das Abreißen des Gerüsts zu erleichtern. Die Materialzusammensetzung wird manchmal sogar von Charge zu Charge geändert, was bedeutet, dass die Träger von einer Charge zur nächsten ganz anders aussehen und sich auch anders verhalten können.

Dann kam der Roboter

AM benötigt also eine Automatisierung, die sich an die Variabilität anpassen kann, insbesondere bei der Entfernung von Stützen und Zeugen. Diese Herausforderung wurde durch den Einsatz hochentwickelter Software und Systeme mit künstlicher Intelligenz gelöst, die bei der Erstellung von Werkzeugwegen und Roboterbewegungen helfen, ohne dass ein ganzes Team für die Systemtechnik mobilisiert werden muss. Dies ermöglicht eine schnelle Iteration und die Automatisierung von Kleinserien.

3D-Scannen kann zur Lokalisierung von Teilen anstelle von hochpräzisen Vorrichtungen verwendet werden, was bedeutet, dass Desktop-FDM-Drucker zur schnellen Herstellung von Kunststoffvorrichtungen verwendet werden können, ohne dass man sich um die Genauigkeit oder Änderungen am Design sorgen muss. Darüber hinaus können Kraftsensoren verwendet werden, um die Oberfläche zu ertasten und die Bearbeitung entsprechend anzupassen, oder um mehr Zeit auf hohe Stellen zu verwenden, bis die endgültige Form erreicht ist, oder um auf eine gleichmäßige Oberfläche zu polieren.

Ein großer Vorteil ist, dass jedes beliebige Werkzeug zum Abtragen und Schlichten verwendet werden kann. Wenn bereits bekannt ist, welche Werkzeuge mit den gedruckten Materialien oder Stützentypen gut funktionieren, können genau diese Werkzeuge an einem Roboter angebracht werden, um die Automatisierung zu erleichtern. Mit der heutigen Technologie sind die Schritte zum Hinzufügen eines neuen kundenspezifischen Werkzeugs im Grunde wie das Hinzufügen eines neuen Typs eines Schaftfräsers zu einer CNC-Maschine und erfordern keinen Systemintegrator, der nach Stunden abrechnet.

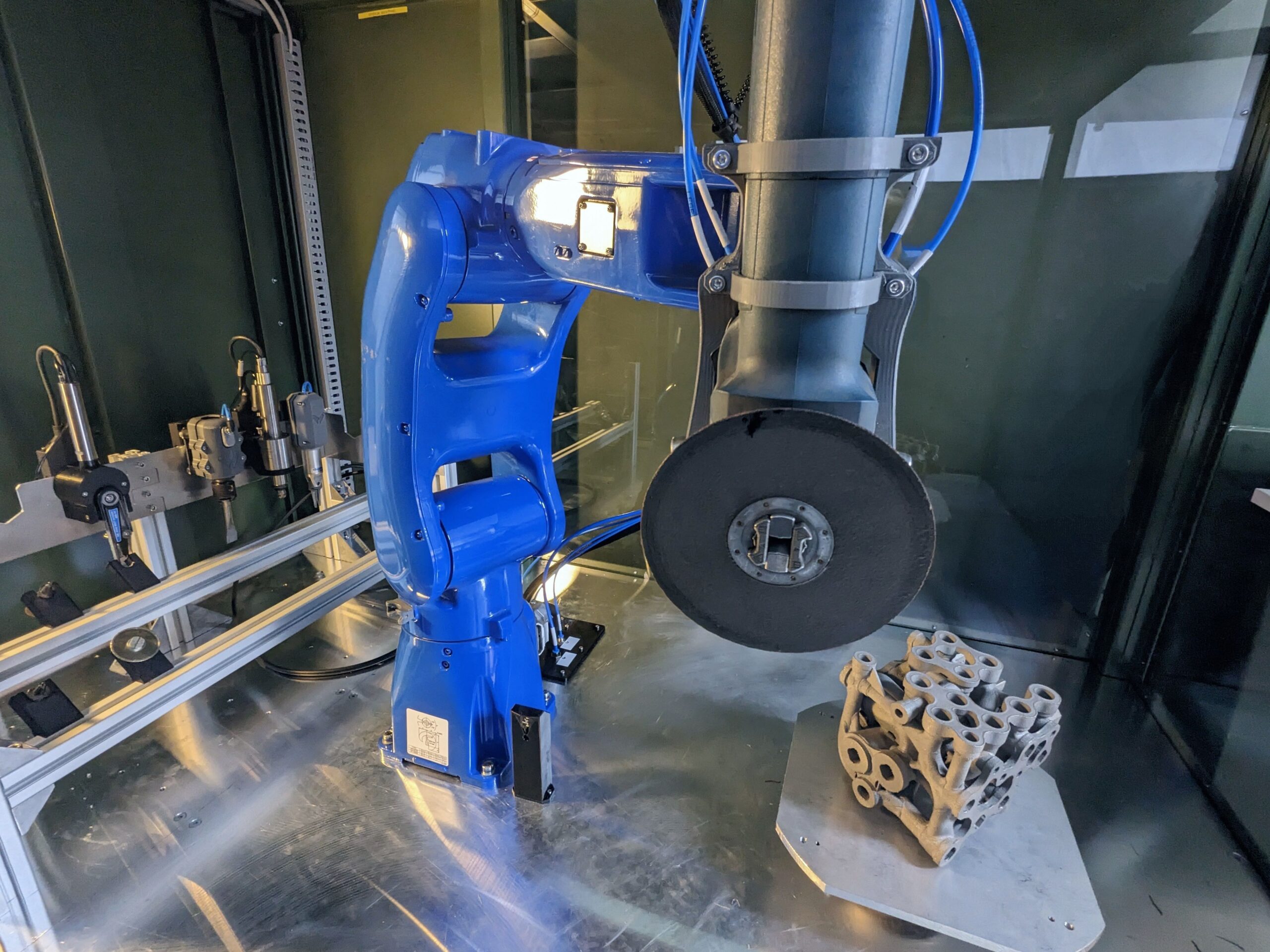

Rivelin Robotics, das sich auf die Nachbearbeitung von Metall-AM spezialisiert hat, verfügt bereits über Produkte, die dies ermöglichen. Das Unternehmen ist auf die Entwicklung und Installation von Robotern für eine breite Palette von AM-Nachbearbeitungsanwendungen spezialisiert. Im Zusammenhang mit dem Entfernen von Stützen aus additiv gefertigten Metallteilen bietet Rivelin Robotics fortschrittliche Roboterlösungen an, die speziell für die zuverlässige und genaue Ausführung dieser Aufgabe konzipiert sind.

Die Roboter des Unternehmens bieten eine Reihe von Vorteilen gegenüber herkömmlichen CNC-Maschinen, wie z. B. eine höhere Geschwindigkeit, Genauigkeit und Wiederholbarkeit bei der Entfernung und Endbearbeitung von Stützen. Außerdem sind sie äußerst flexibel und können daher leicht an verschiedene Anwendungen und Prozesse angepasst werden.

Die Roboter von Rivelin Robotics sind auch unter dem Aspekt der Sicherheit konzipiert, mit Schutzgehäusen und Sicherheitsmerkmalen, die das Risiko von Unfällen und Verletzungen verringern. Darüber hinaus ist der Energie- und Kühlmittelbedarf weitaus geringer als bei CNC-Maschinen, was zur Steigerung der Ressourcen- und Energieeffizienz beiträgt und gleichzeitig den Abfall reduziert.

Zusammenfassend lässt sich sagen, dass sich Roboter aufgrund ihrer Schnelligkeit, Effizienz, Flexibilität, Genauigkeit, Wiederholbarkeit, Sicherheit, Kosteneffizienz und Nachhaltigkeit als überlegene Lösung im Vergleich zu CNC-Maschinen für die automatisierte Entfernung von Stützen aus Metall-AM-Teilen erweisen. Der Einsatz von Robotern in diesem Prozess führt nicht nur zu einem besseren Endprodukt, sondern auch zu einem sichereren, nachhaltigeren und kostengünstigeren End-to-End-Fertigungsprozess.

Mehr über Rivelin Robotics finden Sie hier.