In der Automobilindustrie wird immer häufiger auf 3D-Druck gesetzt. Während vor wenigen Jahren primär beim Prototypenbau auf die additive Fertigung verwendet wurde, gibt es mittlerweile immer mehr Felder für den 3D-Druck in der Branche. So auch bei dem Sportwagen-Hersteller Porsche.

Die 3D-Druck-Technologie kommt bei Porsche bereits im Prototypenbau, in der Ersatzteilfertigung für Sportwagen-Klassiker und in weiteren Bereichen zum Einsatz. Jetzt realisierte das Unternehmen in Zusammenarbeit mit den Partnern Mahle und Trumpf erstmals einen 3D-gedruckten Kolben für den Hochleistungsmotor des 911-Topmodells GT2 RS.

Der 3D-Druck ermöglicht, die Kolben mit einer entsprechend der Belastung optimierten Struktur herzustellen. Dadurch wiegen die Kolben aus dem Vorentwicklungsprojekt zehn Prozent weniger als die geschmiedeten Serienkolben. Zudem verfügen sie über einen integrierten und geschlossenen Kühlkanal im Kolbenboden, der mit herkömmlichen Verfahren nicht herstellbar gewesen wäre. „Wir können durch die neuen, leichteren Kolben die Motordrehzahl steigern, die Temperaturbelastung der Kolben verringern und die Verbrennung optimieren“, erklärt Frank Ickinger aus der Antriebsvorentwicklung von Porsche. „Bis zu 30 PS mehr Leistung aus dem 700 PS starken Biturbo-Motor sind dadurch denkbar, und das bei höherer Effizienz.“

Schichtweiser Aufbau ermöglicht neue und verbesserte Konstruktionen

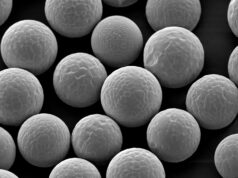

Beim 3D-Druck gibt es eine Reihe verschiedener Technologien. Alle basieren auf dem Prinzip, dass die Bauteile Schicht für Schicht entstehen, ohne vorher ein spezielles Werkzeug oder eine Form anzufertigen. Dadurch sind Bauformen in nahezu beliebiger Geometrie möglich. Der Drucker kann direkt aus dem Computer mit den Konstruktionsdaten gefüttert werden. Additive Fertigungsverfahren sind daher ideal, um mittels Künstlicher Intelligenz (KI) konstruierte und optimierte Strukturen herzustellen. Die Kolben des 911 GT2 RS entstanden im so genannten Laser-Metall-Fusion-Verfahren (LMF) aus hochreinem Metallpulver. Dabei erhitzt ein Laserstrahl entsprechend der Teilekontur die Pulveroberfläche und verschmelzt sie. Das Gemeinschaftsprojekt hat Porsche mit den Kooperationspartnern Mahle und Trumpf ins Leben gerufen. Qualität und Leistungsfähigkeit der Bauteile wurden mit der Messtechnik von Projekt-Partner Zeiss abgesichert.

Breites Anwendungsfeld und neue Potenziale von 3D-Druck bei Porsche

Porsche wendet additive Fertigungsverfahren bereits in mehreren Bereichen an. So ist seit Mai ein 3D-Druck-Bodyform-Vollschalensitz für die Modellreihen 911 und 718 erhältlich. Die Mittelbahn des Sitzes, also Kissen- und Lehnenspiegel, stammt zum Teil aus dem 3D-Drucker. Kunden können künftig bei der Komfortschicht zwischen drei Härten (hart, mittel, weich) wählen. Porsche Classic lässt außerdem Ersatzteile, die zuvor nicht mehr lieferbar waren, in Form von Kunststoff-, Stahl- und Leichtmetallteilen im additiven Verfahren nachfertigen. Ein Ausrückhebel für die Kupplung des Porsche 959 beispielsweise stammt heute aus dem 3D-Drucker. Derzeit gibt es rund 20 nachgefertigte Teile für Porsche-Klassiker aus additiver Fertigung. Auch für Sonder- und Kleinserien sowie für den Motorsport ist diese Fertigungstechnologie für Porsche interessant, sowohl technisch als auch wirtschaftlich. Der 3D-Druck bietet somit für Porsche hohe Potenziale in Bezug auf Produkt- und Prozess-Innovationen, von denen die Kunden durch faszinierende und individuelle Produkte profitieren können.

Der Artikel basiert auf eine Pressemeldung von Porsche