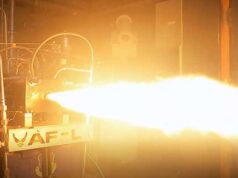

Siemens Energy stellt erstklassige Gasturbinen für die industrielle Stromerzeugung und mechanische Antriebsanwendungen her. Kürzlich begannen die Siemens-Ingenieure in Finspång mit dem Einsatz des 3D-Drucks für eine speziell entwickelte Einspritzdüse, um schnell auf Kundenwünsche reagieren zu können.

Siemens ist auch ein Pionier auf dem Gebiet der additiven Fertigung und treibt deren Industrialisierung seit über einem Jahrzehnt voran. Im Jahr 2012 eröffnete das Unternehmen seine erste eigene 3D-Druckwerkstatt für die Serienfertigung, Reparaturen und das Prototyping von Metallkomponenten. Die Werkstatt befindet sich in Finspång, Schweden, und ist ein integraler Bestandteil der Gasturbinenfertigung.

Die Herausforderung

Kürzlich begannen die Siemens-Ingenieure in Finspång mit dem 3D-Druck einer speziell entwickelten Einspritzdüse, um schnell auf Kundenwünsche reagieren zu können. Sie stellten fest, dass konventionelle Fertigungsmethoden das Team daran hinderten, einen höheren Kundennutzen zu erzielen.

Durch die additive Fertigung der Einspritzdüsen waren die Ingenieure in der Lage, hochleistungsfähige, komplexe Teile schneller als zuvor herzustellen. Sie stellten jedoch auch fest, dass die Nachbearbeitung umso aufwendiger wurde, je komplexer die 3D-gedruckten Düsen waren. Die für den 3D-Druck der Düse erforderliche Stützstruktur musste anschließend weggefräst werden, wofür eine spezielle Vorrichtung entwickelt werden musste. Herkömmliche Werkzeuge konnten die Düsen nicht zuverlässig halten, ohne sie zu beschädigen, da die Düsenwände dünn und geometrisch undurchsichtig sind. Die Auslagerung des geometrisch komplexen, kundenspezifischen Werkzeugbaus würde die Vorlaufzeit erheblich verlängern.

“Wir werden flexibler. Wir werden schneller. Es [Markforged X7] ist absolut ein schlankes Werkzeug”, sagt Andreas Graichen, Gruppenleiter Kompetenzzentrum Additive Fertigung, Siemens Energy

Die Lösung

Das Siemens-Team begann, sich nach anderen Optionen umzusehen, die dem Einsatz in industriellen Umgebungen standhalten konnten. Die Markforged-Technologie – insbesondere die X7 – erwies sich als die vielversprechendste. Mit der einzigartigen Fähigkeit, jede Schicht mit kontinuierlichen Fasersträngen zu verstärken, ermöglichte es der X7 dem Team, eine glatte, qualitativ hochwertige Oberfläche zu erzeugen, die sich von der anderer 3D-Drucker auf Kunststoffbasis unterscheidet. Sie nutzten ihren industriellen Markforged X7-Drucker zur additiven Fertigung der Vorrichtungen, die die Treibstoffdüse für die Bearbeitung in Position halten.

“Vom Konzept bis zum Druck konnten wir 10 % der Zeit im Vergleich zur Herstellung einer herkömmlichen maschinell gefertigten Vorrichtung einsparen”, sagt Jonas Fagertoft, Additive Manufacturing Technician bei Siemens in Finspång.

Andreas Graichen, Gruppenleiter im Kompetenzzentrum für Additive Fertigung bei Siemens: “Mit der Markforged-Technologie waren die Konstruktion und die Herstellung der Haltevorrichtungen deutlich schneller und trotzdem stabil.”

Die Vorrichtung ermöglichte es den Siemens-Technikern, die geometrisch komplexe Treibstoffdüse für die Bearbeitung auf ihrer 5-Achs-Fräse einzuspannen. Da die Wände des Metallteils recht dünn waren, befürchteten sie, dass sich die Treibstoffdüse unter der Bearbeitungslast verbiegen könnte. Da die gedruckte Vorrichtung von Markforged jedoch aus Onyx besteht – einem thermoplastischen Kunststoff auf Nylonbasis, der mit gehackten Kohlenstofffasern gefüllt ist – konnte die Treibstoffdüse eingespannt werden, ohne dass sie innerhalb der konformen Vorrichtung vibrierte. Die Verbundwerkstoff-Spannvorrichtung hat die Einspritzdüse von einer Bearbeitungsherausforderung in einen Vorteil verwandelt. Das Team ist beeindruckt von der Qualität und Steifigkeit der Spannvorrichtungen.

“Es ist ein absolut schlankes Werkzeug”, sagt Graichen über die X7.

Fagertoft stimmt zu: “Das Material selbst ist in Bezug auf seine Festigkeit wirklich beeindruckend. Man kann im Grunde das Unmögliche möglich machen.”

Die Zukunft

Die Ingenieure bei Siemens Energy in Finspång können weiterhin schnell auf unterschiedliche Kundenbedürfnisse zugeschnittene Designs entwickeln. Es gibt bereits Pläne, die Markforged-Technologie für andere wichtige Werkzeugprojekte zu nutzen. Mit dem neu erworbenen Wissen sind die Siemens-Mitarbeiter nun in der Lage, neue und bestehende Projekte in Angriff zu nehmen.

“Wir freuen uns auf die Zusammenarbeit mit Markforged in unseren kommenden Projekten”, sagt Graichen.

Mehr über Siemens Energy finden Sie hier.