Additive Fertigungstechnologien auf Fusionsbasis ermöglichen die Herstellung geometrisch und kompositorisch komplexer Teile, die mit konventionellen Fertigungsmethoden nicht zu erreichen sind. Die ungleichmäßigen und vom Gleichgewicht weit entfernten Erwärmungs- und Abkühlungsbedingungen stellen jedoch eine große Herausforderung dar, um die gewünschten Phasen in den gedruckten Teilen zu erhalten.

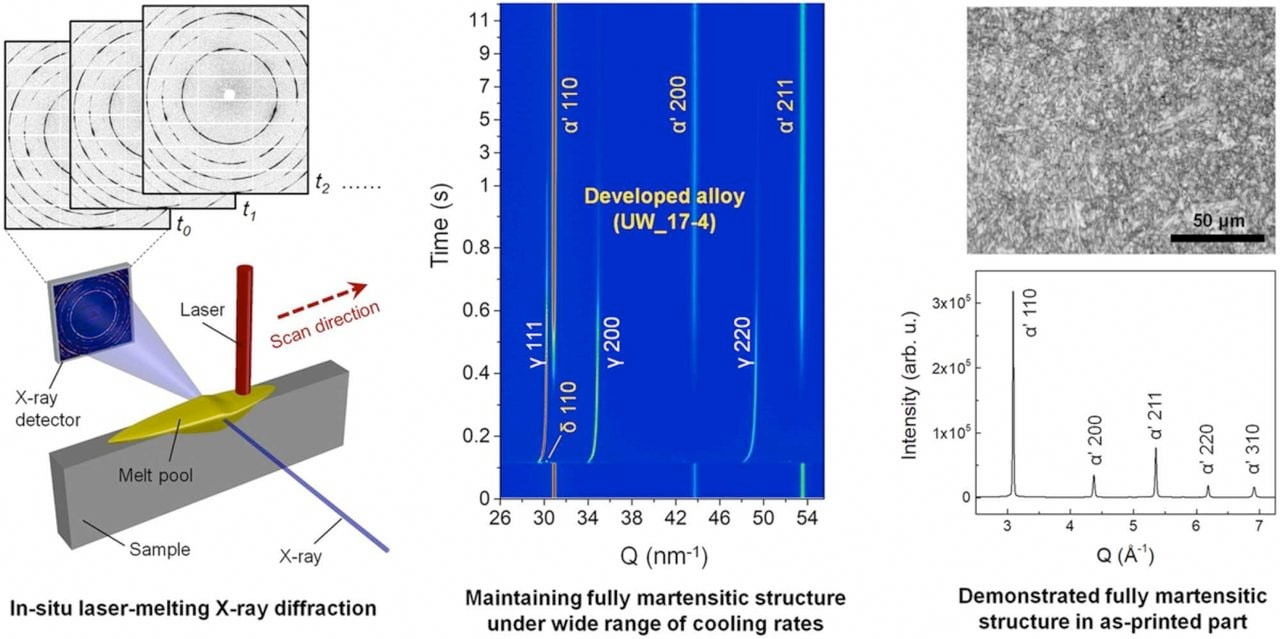

Hier berichten Forscher über die Entwicklung eines rostfreien Martensit-Stahls, der durch die Dynamik der Phasenumwandlung gesteuert wird, die durch Hochgeschwindigkeits-Hochenergie-Röntgenbeugung in situ sichtbar wird. Dieser entwickelte nichtrostende Stahl bildet über einen weiten Bereich von Abkühlungsgeschwindigkeiten (102-107 ℃/s) durchgängig die gewünschte vollständig martensitische Struktur aus, was das direkte Drucken von Teilen mit vollständig martensitischer Struktur ermöglicht.

Als Unterklasse von rostfreiem Stahl zeichnet sich Martensitischer rostfreier Stahl durch seine bestimmten kristallinen Mikrostrukturen aus. In der Industrie kommt er wegen seiner Fähigkeit das Härten und Anlassen in einer Vielzahl von Wärmeprofilen zu ermöglichen gerne zum Einsatz.

Derzeit gilt die Herstellung mit dem 3D-Druck aber als nur schwer realisierbar, da die thermischen Bedingungen in der Baukammer zu starke Schwankungen haben. Diese lassen die kristallinen Strukturen chaotisch werden und machen die Erzeugung martensitischer Edelstahlkristallstrukturen somit unmöglich. Nun haben die Forscher aber einen kreativen Lösungsansatz gefunden: Eine Röntgenbeugungstechnik.

“Hier berichten wir über die Entwicklung eines martensitischen rostfreien Stahls, der durch die Dynamik der Phasenumwandlung gesteuert wird, die durch Hochgeschwindigkeits-, Hochenergie- und hochauflösende Röntgenbeugung in situ aufgedeckt wird. Dieser entwickelte rostfreie Stahl bildet über einen weiten Bereich von Abkühlungsraten (102-107 C/s) beständig die gewünschte vollständig martensitische Struktur aus, was das direkte Drucken von Teilen mit vollständig martensitischer Struktur ermöglicht.”

Über die Brauchbarkeit der Strukturen berichten die Forscher weiter: “Das gedruckte Material weist eine Streckgrenze von 1157 ± 23 MPa auf, vergleichbar mit dem geschmiedeten Gegenstück nach der Wärmebehandlung durch Ausscheidungshärtung. Diese Eigenschaft ist auf das vollständig martensitische Gefüge und die feinen Ausscheidungen zurückzuführen, die sich während der Wärmebehandlung in der additiven Fertigung bilden. Die hier gezeigte, durch Phasenumwandlungsdynamik gesteuerte Legierungsentwicklungsstrategie eröffnet den Weg zur Entwicklung zuverlässiger Hochleistungslegierungen speziell für die additive Fertigung.”

Derzeit handelt sich bei dem Verfahren noch um ein Forschungsprojekt, doch in Zukunft könnte diese Methode breitflächig in der Industrie eingesetzt werden und eine Viezahl an Möglichkeiten mit sich bringen.