Für Verkehrsflugzeuge, Frachtschiffe, Kernkraftwerke und andere kritische Technologien sind Festigkeit und Haltbarkeit von entscheidender Bedeutung. Aus diesem Grund enthalten viele von ihnen eine bemerkenswert starke und korrosionsbeständige Legierung namens 17-4 PH-Stahl (ausscheidungshärtender Edelstahl). Jetzt kann 17-4 PH-Stahl zum ersten Mal konsequent in 3D gedruckt werden und behält dabei seine vorteilhaften Eigenschaften.

Ein Team von Forschern des National Institute of Standards and Technology (NIST), der University of Wisconsin-Madison und des Argonne National Laboratory hat bestimmte Zusammensetzungen von 17-4-Stahl identifiziert, die beim Druck die gleichen Eigenschaften aufweisen wie die herkömmlich hergestellte Version. Die Strategie der Forscher basiert auf Hochgeschwindigkeitsdaten über den Druckprozess, die sie mit Hilfe von hochenergetischen Röntgenstrahlen aus einem Teilchenbeschleuniger gewonnen haben.

Die neuen Erkenntnisse könnten den Herstellern von 17-4-PH-Teilen dabei helfen, mit Hilfe des 3D-Drucks die Kosten zu senken und ihre Fertigungsflexibilität zu erhöhen. Der Ansatz, mit dem das Material in dieser Studie untersucht wurde, könnte auch den Grundstein für ein besseres Verständnis des Drucks anderer Materialtypen und der Vorhersage ihrer Eigenschaften und Leistung legen.

Trotz seiner Vorteile gegenüber der konventionellen Fertigung kann der 3D-Druck bei einigen Materialien Ergebnisse liefern, die für bestimmte Anwendungen zu inkonsistent sind. Das Drucken von Metall ist besonders komplex, unter anderem weil sich die Temperaturen während des Prozesses so schnell ändern.

“Bei der additiven Fertigung von Metallen schweißen wir im Wesentlichen Millionen winziger, pulverförmiger Partikel mit einer Hochleistungsquelle wie einem Laser zu einem Stück zusammen, schmelzen sie zu einer Flüssigkeit und kühlen sie zu einem Feststoff ab”, so der NIST-Physiker Fan Zhang, ein Mitautor der Studie. “Aber die Abkühlungsrate ist hoch, manchmal mehr als eine Million Grad Celsius pro Sekunde, und dieser extreme Nicht-Gleichgewichtszustand schafft eine Reihe von außergewöhnlichen Messherausforderungen.”

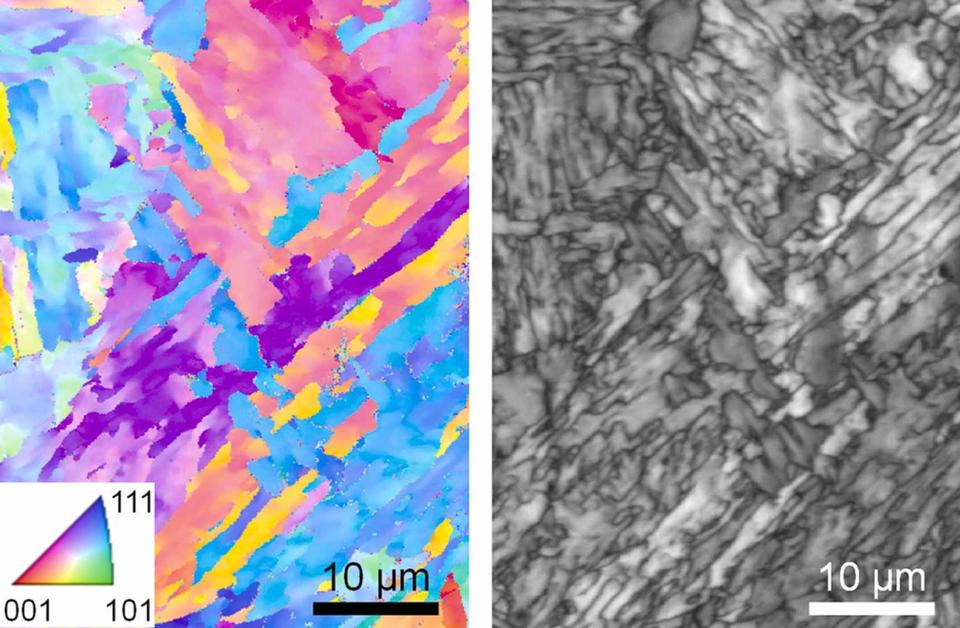

Da das Material so schnell erhitzt und abgekühlt wird, verschiebt sich die Anordnung bzw. Kristallstruktur der Atome im Material schnell und ist schwer zu bestimmen, so Zhang. Ohne zu verstehen, was mit der Kristallstruktur des Stahls passiert, während er gedruckt wird, haben Forscher jahrelang darum gekämpft, 17-4 PH in 3D zu drucken, bei dem die Kristallstruktur genau richtig sein muss – ein Typ, der Martensit genannt wird – damit das Material seine sehr begehrten Eigenschaften aufweist.

Die Autoren der neuen Studie wollten herausfinden, was bei den schnellen Temperaturwechseln passiert, und einen Weg finden, die innere Struktur in Richtung Martensit zu lenken.

So wie man eine Hochgeschwindigkeitskamera braucht, um den Flügelschlag eines Kolibris zu sehen, brauchten die Forscher eine spezielle Ausrüstung, um die schnellen Strukturveränderungen zu beobachten, die innerhalb von Millisekunden auftreten. In der Synchrotron-Röntgenbeugung (XRD) fanden sie das richtige Werkzeug für diese Aufgabe.

“Bei der Röntgendiffraktometrie treten Röntgenstrahlen mit einem Material in Wechselwirkung und bilden ein Signal, das wie ein Fingerabdruck aussieht und der spezifischen Kristallstruktur des Materials entspricht”, erklärt Lianyi Chen, Professor für Maschinenbau an der UW-Madison und Mitautor der Studie.

An der Advanced Photon Source (APS), einer leistungsstarken Lichtquelle am Argonne National Laboratory des Energieministeriums, schossen die Autoren während des Drucks hochenergetische Röntgenstrahlen auf Stahlproben.

Die Autoren zeichneten auf, wie sich die Kristallstruktur im Laufe eines Druckvorgangs veränderte, und zeigten, wie bestimmte Faktoren, die sie kontrollieren konnten – wie die Zusammensetzung des Metallpulvers – den gesamten Prozess beeinflussten.

Während Eisen der Hauptbestandteil von 17-4 PH-Stahl ist, kann die Zusammensetzung der Legierung unterschiedliche Mengen von bis zu einem Dutzend verschiedener chemischer Elemente enthalten. Die Autoren, die nun über ein klares Bild der strukturellen Dynamik während des Druckvorgangs verfügten, konnten die Zusammensetzung des Stahls feinabstimmen, um eine Reihe von Zusammensetzungen zu finden, die nur Eisen, Nickel, Kupfer, Niob und Chrom enthielten, die den gewünschten Effekt erzielten.

“Die Kontrolle der Zusammensetzung ist wirklich der Schlüssel zum 3D-Druck von Legierungen. Indem wir die Zusammensetzung kontrollieren, können wir steuern, wie sie sich verfestigt. Wir haben auch gezeigt, dass unsere Zusammensetzungen über einen weiten Bereich von Abkühlungsraten, etwa zwischen 1.000 und 10 Millionen Grad Celsius pro Sekunde, durchweg zu vollständig martensitischem 17-4 PH-Stahl führen”, so Zhang.

Außerdem führten einige Zusammensetzungen zur Bildung von festigkeitssteigernden Nanopartikeln, für die der Stahl bei der herkömmlichen Methode erst abgekühlt und dann wieder erhitzt werden müsste. Mit anderen Worten: Der 3D-Druck könnte es den Herstellern ermöglichen, einen Schritt zu überspringen, der spezielle Ausrüstung, zusätzliche Zeit und Produktionskosten erfordert.

Mechanische Tests zeigten, dass der 3D-gedruckte Stahl mit seiner Martensitstruktur und den festigkeitssteigernden Nanopartikeln die gleiche Festigkeit aufwies wie herkömmlich hergestellter Stahl.

Die neue Studie könnte auch über den 17-4 PH-Stahl hinaus von sich reden machen. Der XRD-basierte Ansatz könnte nicht nur zur Optimierung anderer Legierungen für den 3D-Druck verwendet werden, sondern die dabei gewonnenen Informationen könnten auch für die Erstellung und Prüfung von Computermodellen zur Vorhersage der Qualität von gedruckten Teilen nützlich sein.

“Unser 17-4 ist zuverlässig und reproduzierbar, was die Hürde für die kommerzielle Nutzung senkt. Wenn sie dieser Zusammensetzung folgen, sollten Hersteller in der Lage sein, 17-4-Strukturen zu drucken, die genauso gut sind wie konventionell hergestellte Teile”, so Chen.

Mehr über das National Institute of Standards and Technology finden Sie hier, mehr über die University of Wisconsin-Madison finden Sie hier, und mehr über das Argonne National Laboratory finden Sie hier.