Einer internationalen Forschergruppe ist es gelungen mittels Bindemittelstrahl 3D-gedruckte Geopolymerstrukturen herszustellen, die ähnliche Eigenschaften wie Strukturbeton aufweisen. Das Hauptziel der Forschung war eigentlich der 3D-Druck von Metakaolin, einer dehydroxylierten Form des Tonminerals Kaolinit.

Das Team konnte mit dem Ausgangsmaterial prismenförmige Geopolymer-Bauteile mit fehlerfreien Pulverschichten in einem nachhaltigen Produktionsprozess herstellen. Das Ausgangsmaterial bestand hierfür nur aus Sand und Metakaolin.

Vorteile von Geopolymeren

Der Bausektor ist seit einigen jahren einer der größten Profiteure von 3D-Druck, da für die Zementherstellung normalerweise hohe Treibhausgasemissionen und ein erhöhter Energiebedarf anfallen, was die Nachhaltigkeit im Vergleich zu 3D-gedruckten Betonstrukturen beeinträchtigt. Zudem sind bei Zement das hohe autogene Schwinden, die hohe Hydratationswärme und die hohen Kosten ein zusätzliches Laster.

Geopolymere bieten hierzu eine schnell abblindene, kosteneffiziente und umweltfreundliche Alternative, die gegenüber herkömmlichen Zementverbundwerkstoffen eine höhere Feuerbeständigkeit und Haltbarkeit aufweist. Diese Eigenschaften und deren Potential thematisieren Forscher immer wieder in Arbeiten.

Die NTU Singapur hat im Jahr 2017 einen Geopolymerzement aus Nebenprodukten der Kohleverbrennung hergestellt. Die Flugaschepartikel haben dafür gesorgt, dass der Kohlenstoff-Fußabdruck der herkömmlichen Zementherstellung erheblich reduziert werden konnte, ohne dass sich die Eigenschaften des Materials sich geändert haben.

Die Swinburne University of Technology und das französische Bauunternehmen Bouygues Travaux Publics hat im jahr 2020 maschinelle Lerntechniken eingesetzt, um einen stärkeren 3D-gedruckten Geopolymerzement zu entwickeln.

3D-Bindemittel-Jetting von Geopolymeren

Ein internationales Forscherteam hat auf diesem Gebiet nun eine neue Studie nachgelegt. Das Team bestand aus dem 3D-Steindruckunternehmen Desamanera und der Universität Padua in Italien, dem Nationalen Forschungszentrum Ägyptens, der Pennsylvania State University in den USA und dem Ceramic and Mineral Resources Technology Center (CETMIC) in Argentinien.

Das Hauptziel der Forschung war eigentlich der 3D-Druck von Metakaolin ohne Zement. Hierfür wurde eine Granulierungstechnik entwickelt, die es den Forschern ermöglichte, ein Ausgangsmaterial mit passender Fließfähigkeit herzustellen, das aus Metakaolin umhüllt mit Sandkörnern besteht.

Wenn Metakaolin mit iener alkalischen Lösung reagiert, tritt ein Geopolymerisationsprozess auf, den sich die Forscher mittels 3D-Druckverfahren mit Bindemittelstrahl zu nutzen machten.

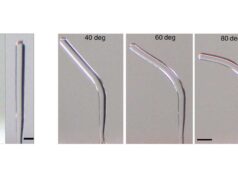

Das Aufspritzen einer alkalischen Lösung auf das Pulverbett ermöglichte bei dem Granulationsverfahren einen höheren Anteil an Metakaolin (30 Gew.-%) im Pulverbett. Hierdurch wurde der Druck von fehlerfreien Pulverschichten gewährleistet. Das Geopolymer bildet sich im Verfahren, wenn die aufgespritzte Lösung mit dem im Granulat enthaltenen Metakaolinpulver reagiert.

Ein handelsüblicher Binderjet-3D-Drucker sollte die strukturellen Geopolymer-Komponenten herstellen, die aus zwei Materialien bestehen: Eine Komponente bestand ausschließlich aus Metakaolin und Sand, die Zweite hatte eine kleine Menge handelsüblichen schnell abbindenden Zement in der Pulvermischung.

Im Laufe der Studie stellten sich alle 3D-gedruckten Proben als wasserbeständig heraus und wiesen nach sieben Tagen Wassereinwirkung keine signifikanten Unterschiede in der Festigkeit auf. Die 3D-gedruckten Geopolymerteile, die mit 30 Gew.-% Metakaolin hergestellt wurden, wiesen eine Druckfestigkeit von 20 MPa auf, selbst bei einem Restporositätsvolumen von 30 %.

Jedoch stellten die Forscher fest, dass nur die Komponenten, die ausschlißelich Metakaolin enthielten, die gleiche Druckgenauigkeit und Auflösung aufwiesen, wie die zementhaltigen Komonenten. Dies bestätigte nach Ansicht des Teams die hohe Reaktivität des Metakaolin-Granulats.

Durch die neue Granulierungstechnik des Teams, war es möglich einen höheren Gewichtsanteil an feinen und reaktiven Metakaolinpartikeln in das Pulverbett zu bringen, was die Fließfähigkeit des Ausgangsmaterial auf einen gewünschten Wert brachte.

Zudem war festzustellen, dass die Zugabe von schnell aushärtendem Zement in das Pulverbett keine Auswirkung auf Druckgenauigkeit oder Festigkeit der Geopolymerteile hatte. Nach einem einwöchigen Wasserbad konnten keine signifikanten Veränderungen der Festigkeit festgestellt werden, weshalb das Team zuversichtlich ist, dass ihre Formulierungen auch im Freien und im Kontakt mit Wasser verwendet werden könnten.

Die vollständige Arbeit finden Sie hier.