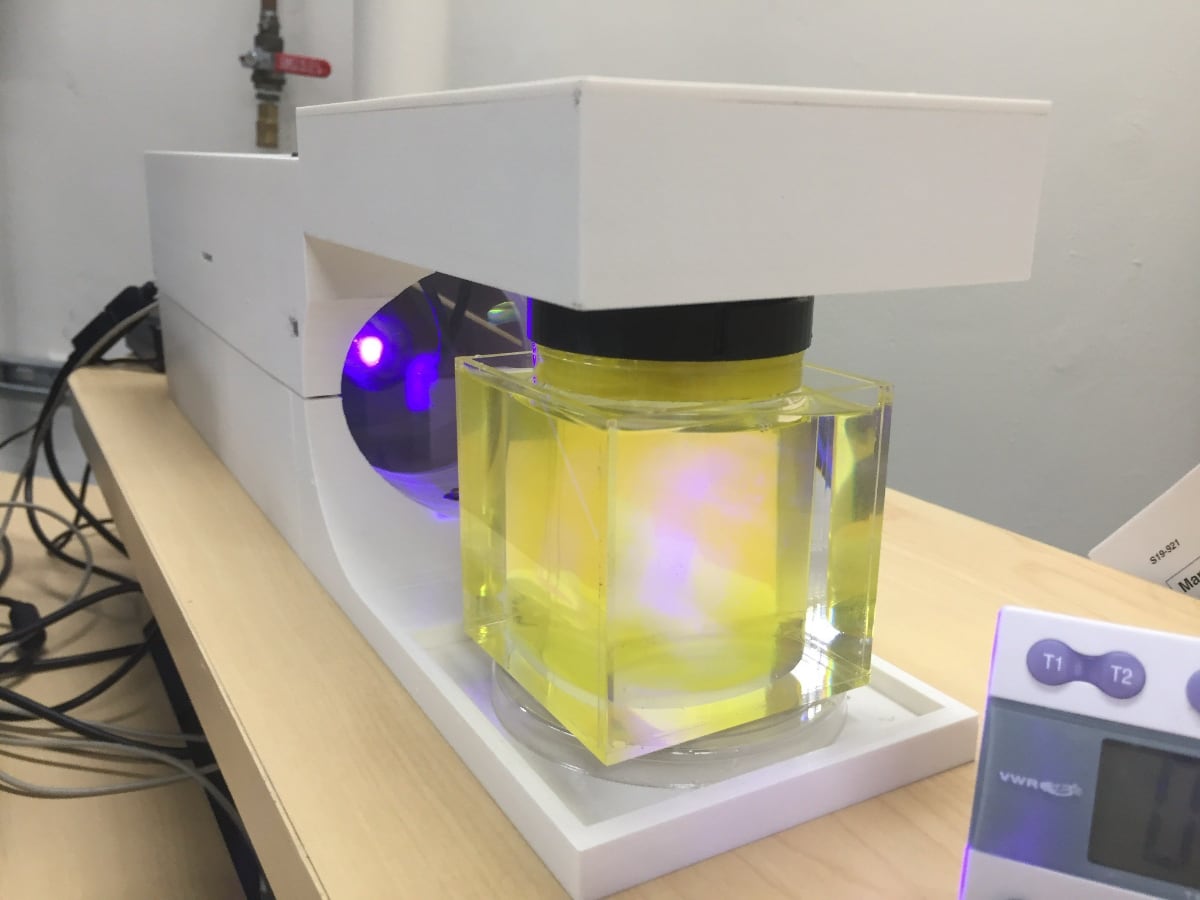

Es sieht nach etwas aus, das Sie an Bord des Starship Enterprise finden könnten. Ein Projektor strahlt ein dreidimensionales Video in einen Behälter aus lichtempfindlichem Harz. Das Video wird abgespielt, während sich der Behälter einige Minuten dreht. Dann läuft die Flüssigkeit ab und hinterlässt ein vollständig geformtes 3D-Objekt.

Obwohl es wie Science-Fiction aussieht, was es aber nicht ist, ist dies den Wissenschaftlern und Ingenieuren des Lawrence Livermore National Laboratory (LLNL) und der University of California in Berkeley (UC Berkeley) zu verdanken, die ein brandneues Hochgeschwindigkeits-3D-Druckverfahren namens Computed Axial Lithographie (CAL) entwickelt haben. Die Methode ist in der am 31. Januar online veröffentlichten Zeitschrift Science beschrieben. Eine Methode die auch schnelleren 3D Druck verspricht wurde vor einigen Wochen die University of Michigan vorgestellt.

“Dies ist ein Durchbruch im Bereich der möglichen Methoden für die additive Fertigung”, sagte der LLNL-Ingenieur Maxim Shusteff, Mitautor der Arbeit. “Durch diesen Ansatz können interessante Polymerteile viel schneller hergestellt werden, was oft ein Engpass ist. Wir können jetzt darüber nachdenken, Materialien zu verwenden, die mit langsamen Schicht-für-Schicht-Methoden nicht gut funktionieren.”

LLNL und UC Berkeley haben ein gemeinsames Patent auf die Technologie angemeldet, die auf der Pionierarbeit beider Institutionen auf dem Gebiet der multibeam Volumetric Additive Manufacturing (VAM) basiert. Wie das zuvor veröffentlichte Drei-Strahl-Laserverfahren erstellt CAL vollständige Teile auf einmal. Bei der Computertomographie (bei der Röntgenstrahlen aus verschiedenen Winkeln gschossen werden, um ein 3D-Volumen abzubilden), beleuchtet CAL das Sirup-artige Harz mit projizierten Photonen und erzeugt so ein sich kontinuierlich bewegendes Video von Projektionen, wenn sich die Phiole dreht. Wie bei einem umgekehrten CT-Scan bilden die Projektionen ein 3D-Objekt, das im Harz aufgehängt ist. Die meisten Builds, die CAL verwenden, benötigen mehrere Minuten, um den Vorgang abzuschließen. Dies ist um ein Vielfaches schneller als bei den herkömmlichen 3D-Druckverfahren.

“Diese Methode ist leistungsfähiger als andere VAM-Konzepte, da mit der Standardprojektionstechnologie komplexere Strukturen schichtlos erstellt werden können”, sagte Chris Spadaccini, Direktor des LLNL-Zentrums für technische Materialien und Fertigung und Mitautor auf dem Papier . “Es ist schichtlos, es werden Teile mit guter Oberflächenrauheit erzeugt, es ist schnell und wir glauben, dass es auf viel größere Größen skalierbar ist.”

Durch die Verwendung eines Projektors anstelle von mehreren Laserstrahlen (die von den Wissenschaftlern für jeden Strahl berücksichtigt und angepasst werden mussten) zeigten die Forscher, dass sie 1.440 verschiedene Projektionen (vier Strahlen pro Grad im 3D-Raum) in das Harz einstrahlen können, wenn es rotiert. Dies macht den Prozess leichter kontrollierbar als andere laserbasierte volumetrische Verfahren, so die Forscher, und ermöglicht eine viel breitere geometrische Flexibilität, beispielsweise das Erstellen von Kurven und glatten Oberflächen.

CAL ist außerdem billiger als der volumetrische Multibeam-Ansatz, da ein handelsüblicher Projektor und handelsübliche Chemikalien eingesetzt werden. Die Flexibilität, das breite Materialspektrum und die Benutzerfreundlichkeit machen CAL zu einer vielversprechenden Technologie für die Industrie, in der Wissenschaftler mögliche Anwendungen in den Bereichen nationale Sicherheit, Weltraum, Optik, Luft- und Raumfahrt, Life Science, Medizin, Zahnmedizin, Automobil und Gebrauchsgüter sehen.

Die Entwicklung der CAL-Methode dauerte zwei Jahre. Im Jahr 2016 entschlossen sich der Student und Mitautor von UC Berkeley, Brett Kelly, der am volumetrischen Projekt bei LLNL arbeitete, und sein Professor an der UC Berkeley, Hayden Taylor, für eine alternative Methode, um die geometrische Freiheit zu erweitern und beliebigere, komplexe Objekte zu drucken. Sie haben eine Lösung mittels Brainstorming entwickelt, die sich Rechenleistung von der Computertomographie leiht, um die 3D-Bilder zu strukturieren. Kelly traf dann mit UC Berkeley Ph.D. Studentin Indrasen Bhattacharya in einer Klasse für Computational Imaging an der UC Berkeley, wo sie als Klassenprojekt die erste Proof of Principle-Demonstration vorlegten.

„Volumetrischer Multibeam-Druck konnte Teile schnell herstellen, aber der größte Nachteil war, dass es sich um einfache Geometrien handelte“, sagte Taylor. „Die wichtigste Erkenntnis, die CAL viel geometrischer macht, ist die Einführung der Rotation in Bezug auf das lichtempfindliche Material. Die Anzahl der Freiheitsgrade kann beliebig erhöht werden. Wir hatten die Einsicht, dass wir die tomografische Bildgebung anpassen und diese auf den Kopf stellen könnten, um Objekte zu erstellen, auch wenn manche überhaupt keine Symmetrie haben.”

Der Prozess beginnt mit einem Computer-Aided Design (CAD) -Modell. Die Projektion wird bei jedem Winkel berechnet, die Forscher führen einen Optimierungsalgorithmus aus und das Ergebnis ist eine Reihe von Bildern, die als rotierende Videoprojektion erscheint, die mit einer an die Rotation des Harzfläschchens angepassten Geschwindigkeit abgespielt werden kann. Nach einigen Minuten erscheint die 3D-Struktur, die Forscher stoppen die Belichtung und lassen die nicht ausgehärtete Flüssigkeit ab, wobei nur das fertige Produkt übrig bleibt.

Während die Hardware, die für die Durchführung der CAL erforderlich ist, nicht physikalisch kompliziert ist, sind es die Software und die Mathematik die hinter dem Prozess stehen. Für die Arbeit mussten Forscher verstehen, wie das Licht mit dem Harzmaterial wechselwirkt. Bhattacharya, ein Co-Lead-Autor der Arbeit, implementierte eine modifizierte Version des Algorithmus “Gefilterte Rückprojektion”, der mithilfe einer eingeschränkten Optimierung eine Folge von 2D-Bildern mit nur positiven Werten generiert. Der Algorithmus etablierte den mathematischen Rahmen, der die richtige Lichtdosis verteilt, um das Harz richtig zu verfestigen und das gewünschte Objekt zu erzeugen.

“Bei der konventionellen geschichteten additiven Fertigung entsprechen die gedruckten Ebenen den Ebenen, die in Ihrer Designdatei enthalten sind und die dem Drucker mitteilen, was gedruckt werden soll. Was Sie sehen, ist im Wesentlichen das, was Sie erhalten”, sagte Bhattacharya. „In diesem Fall projizieren wir jedoch Bilder, die durch das gesamte Volumen laufen, und wenn sie alle zusammengefügt werden, erhalten Sie ein 3D-Volumen, das aussieht, als würden Sie drucken. Wir müssen von Anfang an eine Berechnung anwenden, um zu berechnen, wie die projizierten Bilder aussehen. Ohne die Berechnung wird nicht gedruckt.“

Die ersten Versuche mit CAL begannen im Herbst 2016. Für den ersten Test druckte die Berkeley-Gruppe erfolgreich ein 2D-Modell des Cal-Logos. Anschließend folgten einfache 3D-Modelle von Atomen und Kugeln. Zu den in Berkeley und Livermore gedruckten Testteilen gehörten ein kleines Flugzeugmodell, Gitterstrukturen, eine getrennte Kugel innerhalb eines Käfigs, eine Linse und eine miniaturisierte Version von Rodins berühmter Skulptur “The Thinker”. Das größte Objekt war ein Modell eines Menschenlichen Unterkiefers in Originalgröße, was zeigt, dass CAL in geeigneter Weise zur Herstellung von Zahnimplantaten verwendet werden kann.

Einer der Teile, ein Schraubendreher, ist ein Beweis für die einzigartige Fähigkeit von CAL, „überdrucken“ zu können, d.h. ein Polymerobjekt über einem vorhandenen Objekt zu drucken. Das Konzept könnte eines Tages in personalisierten Sportgeräten, Schuhen, Kleidung und Hörgeräten zum Einsatz kommen, so Kelly. Ein anderer Teil, eine Brückenstruktur, zeigte, dass Forscher die Notwendigkeit von Opferstützstrukturen für traditionelle Druckverfahren beseitigen können. Viele der Teile wurden vom Studenten und Co-Autor von UC Berkeley, Hossein Heidari, erstellt.

“Die Tatsache, dass sich das Objekt innerhalb des Volumens von nicht ausgehärtetem Material befindet und von den Auftriebskräften der umgebenden Flüssigkeit aufrechterhalten wird, ermöglicht erstmals einen wirklich unterstützungsfreien 3D-Druck”, sagte Heidari. „Neben allen anderen Vorteilen können wir jetzt extrem empfindliche Mikrostrukturen in weichen Materialien drucken, die so verformbar sind wie das Gelee, das wir essen. Dadurch können viele der Einschränkungen der Herstellung beseitigt werden, mit denen Tissue-Ingenieure und die Bioprint-Community seit langem konfrontiert sind.“

Heidari sagte, die Forscher hätten nahezu Null Materialverlust und eine 100-prozentige Wiederverwendbarkeit des ungehärteten Materials gezeigt, ein weiterer Vorteil, der mit unterstützungsfreiem 3D-Druck einhergeht. Kelly sagte, die CAL-Technik öffnet auch die Tür zum Drucken mit Materialien wie hochviskosen Polymerharzen, welche nicht mit herkömmlichem Layer-by-Layer-3D-Druck verwendet werden können.

“Jetzt können wir im Wesentlichen jedes beliebige Objekt aus einer Designdatei nehmen und es als Ganzes abbilden, anstatt Schicht für Schicht”, sagte Kelly. „Es ist ein völlig neuer Prozess, und wir haben nur an der Oberfläche der Möglichkeiten gekratzt. Ich sehe dies als eine neue Kategorie der additiven Fertigungstechnik, die viele Dinge eröffnen kann. Ich bin gespannt, wohin wir und andere Forscher damit gehen.”

Das Projekt wurde durch das LLNL-Programm Laboratory Directed Research and Development (LDRD) und durch das Startkapital der Fakultät der Universität Berkeley finanziert. Um jegliche Geometriegrenzen zu beseitigen, konzentriert sich das Team von LLNL in einem neuen LDRD-Projekt auf die Erforschung weiterer Materialien, wobei der Schwerpunkt auf der Chemie und dem 3D-Verhalten des Harzes liegt. Das Team von UC Berkeley ist am LDRD-Projekt beteiligt und interessiert sich für Anwendungen im Bereich Life Science, wie beispielsweise weiche Materialien und Tissue Engineering. Die Arbeit werde dort fortgesetzt, um Strukturen mit viel größeren Mengen herzustellen, sagten die Forscher.

“Dies ist ein hervorragendes Beispiel dafür, wie die Zusammenarbeit zwischen Menschen mit unterschiedlichem Hintergrund und Fachwissen zu wirklich innovativen neuen Technologien führen kann”, sagte Kelly. “Ich bin sehr aufgeregt, wie diese Zusammenarbeit neue Ergebnisse hervorbrachte, die möglicherweise nicht zustande gekommen wären, wenn all diese Köpfe nicht an dem Problem gearbeitet hätten.”

Die Technologie weckt bereits Interesse bei Handelspartnern. Shusteff von LLNL sagte, er sei “über die Möglichkeiten der Akzeptanz in der Industrie” begeistert, aber um kommerzielle Rentabilität unter Beweis zu stellen, müssen Forscher zeigen, dass die Methode ausreichend zuverlässig und geometrisch genau ist. Insgesamt betrachtet er CAL als einen bedeutenden Fortschritt im 3D-Druck und als eine Methode, die möglicherweise weitreichende Auswirkungen hat.