Schädelimplantate müssen höchsten Ansprüchen genügen – eine Vielzahl von Faktoren fällt dabei ins Gewicht. So auch bei einem Patienten in Argentinien, der nach einer Schlaganfalloperation ein besonders großes Implantat benötigte: Von der möglichst exakten Passform über die Verträglichkeit bis hin zur Integration biologischer Funktionen galt es alle relevanten Faktoren möglichst ideal zu gestalten. Der 3D-Druck-Dienstleister Alphaform AG setzte für das besonders erfolgreiche, von Partner Novax DMA entwickelte Schädelimplantat auf die EOS-Technologie.

Herausforderung

Benötigt ein Mensch ein Implantat im Schädel-Hirn-Bereich, sollen externe Faktoren den Heilungsverlauf unterstützen oder zumindest nicht behindern. Das gilt in besonderem Maße für das Implantat selbst. An erster Stelle steht hier eine möglichst perfekte Passform – beinahe schon ein Klassiker für Anwendungsfälle aus dem Bereich der Additiven Fertigung: Die schichtweise Fertigung über einen Laser, der das Material – in dem Fall Titan – Stück für Stück aushärtet, bietet maximale Individualisierbarkeit in Bezug auf Form und Größe.

Neben der Passgenauigkeit gaben die Ärzte den Medizintechnikexperten von Novax DMA und Alphaform weitere Herausforderungen mit auf den Weg. Dazu zählten, wegen der Größe der Knochenlücke, die biologische Funktionsintegration sowie eine möglichst geringe Wärmeabgabe in das Gehirngewebe. Titan ist zwar sehr verträglich für den Körper, aber als Metall besteht bei starker Sonnenexposition für Patienten die Gefahr, dass zu viel Wärme ins Körperinnere gelangt. Zudem ist eine Titanstruktur zunächst einmal nicht durchlässig für Gewebeflüssigkeit aus dem Gehirn.

Auch spezielle Folgeprozesse nach der eigentlichen Herstellung hatten die Mediziner ins Lastenheft für das Implantat diktiert. Denn erst die perfekte Nachbehandlung – und hier insbesondere die Reinigung – ermöglicht den Einsatz im medizinischen Bereich. Sie ist so wichtig, da anhaftende Partikel sich durch kleinste Bewegungen vom Körper lösen und in der Folge Infektionen oder Abstoßungsprozesse auslösen könnten. Zudem ist die absolute Keimfreiheit ein zentrales Kriterium für eine erfolgreiche Aufnahme des Implantats durch den Körper.

Lösung

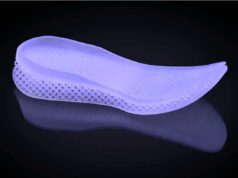

Nachdem die Experten alle Aspekte zusammengetragen und bewertet hatten, kamen sie zu dem Schluss, dass nur eine poröse Struktur die erforderlichen Eigenschaften erfüllt. Ein gitterförmiges Implantat mit integrierten Anschraublaschen hin zum Schädelknochen wäre in der Lage, sowohl Flüssigkeiten durchzulassen als auch mit dem Schädel gut zu verwachsen. Darüber hinaus hätte ein solches Design eine isolierende Wirkung, sodass die Wärmeableitung ins Schädelinnere minimiert wird. Die Dimensionen: Die Poren selbst sind etwa 1 mm groß, die Stegbreite beträgt etwa 0,2 mm. Nachdem die grundlegende Struktur gewählt war, gingen die Medizintechnikspezialisten in die Umsetzung über.

Daniel Fiz, CEO von Novax DMA, erinnert sich: „Zeit spielt in diesem Umfeld eine wichtige Rolle. Immerhin sollen Patienten ihr Implantat möglichst schnell erhalten. Nachdem wir die Informationen über die Dimensionierung erhalten hatten, begannen wir daher unmittelbar mit den Konstruktionsarbeiten.“ Beim 3D-Design des Implantats kam die Software der Firma Within zum Einsatz. „Mit ihr ließen sich nicht nur die Grundform, sondern auch die poröse Struktur schnell definieren“, erklärt Kaveh Mahdavi, Business Development bei Within Ltd. Sobald die CAD-Arbeiten beendet waren, übernahm Alphaform die Herstellung des Implantats. Zum Einsatz kam hierbei eine EOSINT M 280 von EOS, die eigentliche Bauzeit betrug lediglich wenige Stunden.

„Wir haben mit der EOS-Anlage bereits viele Projekte erfolgreich realisiert“, sagt Christoph Erhardt, Director Additive Manufacturing bei der Alphaform AG. „Stolz sind wir bei diesem Implantat jedoch nicht nur auf die exakte Umsetzung der Form. Vor allem konnten wir die Reinigung optimieren.“ Gerade poröse Strukturen mit ihren innenliegenden Kleinsthohlräumen sind nur schwer zu säubern. Das genaue Verfahren ist entsprechend vertraulich. Grundsätzlich hat Alphaform einen mehrstufigen Prozess von abrasiver und mechanischer Reinigung, Spülungen und Ultraschall angewandt, um die medizinisch erforderliche Reinheit zu erlangen. Die Entwicklung des entsprechenden Prozesses hat ein halbes Jahr in Anspruch genommen.

Ergebnisse

Das Ergebnis: ein perfekt auf die individuellen Anforderungen des spezifischen Krankheitsbilds zugeschnittenes Implantat. Die Porosität erreicht 95 %, sodass Flüssigkeiten mit möglichst wenig Widerstand abfließen können; zudem kann das Knochengewebe optimal in die Außenränder des Implantats eindringen und mit ihm verwachsen. Gleichzeitig ist das Material stabil genug, um dem Patienten die erwünschte Normalisierung seines Lebens zu ermöglichen. Die als Regelgitter gefertigte Struktur erreicht darüber hinaus die erwünschten Wärmeleitfähigkeiten – damit sind für den Patienten auch Aufenthalte in der Sonne kein Problem.

Bei all den Möglichkeiten zur Perfektionierung spielte jedoch auch der Faktor Zeit eine kritische Rolle. Zählt im industriellen Umfeld die Time to Market schon zu den Stärken der Additiven Fertigung, so gilt das noch mehr im medizinischen Bereich: Das Implantat war nach nur drei Wochen im Operationssaal. Den größten Block beanspruchte dabei der Transport mit etwa einer Woche. Datenaufbereitung und Bauzeit waren in etwa zweieinhalb Tagen erledigt, die restliche Zeit entfiel auf unterschiedliche Abläufe im Bereich der Logistik und Abstimmung.

Daniel Fiz, CEO Novax DMA

„Wir stellen seit 1995 medizinische Implantate her. Dieses additiv gefertigte Implantat ist ein neuer Meilenstein für Patienten. Es bietet optimale biomedizinische Eigenschaften bei gleichzeitig höchster Verträglichkeit und verbessert damit nachhaltig die Lebensqualität. Aus diesem Grund haben wir die Technologie erfolgreich für andere Körperbereiche verwendet. Alphaform hat für uns Kiefer- sowie ein Hüftschalen- und Wirbelsäulenimplantat hergestellt. Für Wirbelsäulenimplantate erwägen wir derzeit sogar eine gemeinsame Serienfertigung im additiven Verfahren.“

Christoph Erhardt, Director Additive Manufacturing, Alphaform AG

„Additive Fertigung setzen wir mit EOS gleich. Sowohl wir als auch unsere Kunden sind immer wieder begeistert von den Einsatzmöglichkeiten und der qualitativ hochwertigen Produktionsergebnisse der EOS-Systeme. So auch in diesem Fall: Wir konnten einem Menschen dabei helfen, trotz schwerer Verletzung ein normales Leben zu führen – und das dauerhaft.“

Kurzprofile

Die Alphaform AG ist ein professioneller und innovativer Entwicklungs- und Fertigungspartner für 3D-Drucktechnologie speziell für die Fertigung kleiner Stückzahlen und Nischenprodukte bis hin zur Serienproduktion.

Novax DMA hat sich auf die Forschung, Entwicklung, Produktion und Vermarktung von innovativen medizinischen Technologien spezialisiert. Das Unternehmen ist in über 15 Ländern vertreten und entwickelt seit 1995 medizinische Implantate für die Traumatologie, Orthopädie und Kranio-Chirurgie.