In einem Gastkommentar erläutert Robin Tuluie, wie Künstliche Intelligenz und 3D-Druck zusammenfinden können. Der PhysikX-Gründer argumentiert, dass KI-Optimierung die additiven Fertigungsverfahren auf ein neues Level heben kann. Mithilfe von Deep Learning lassen sich Designs in Sekundenschnelle optimieren – eine Revolution für die Produktentwicklung. Laut Tuluie eröffnet die Kombination aus 3D-Druck und KI völlig neue Möglichkeiten.

In der Welt der digitalen Konstruktion, der Grundlage für Innovationen in der fortgeschrittenen Fertigung, hat das “Deep Learning” der KI das Potenzial, die Art und Weise, wie die Welt Produkte herstellt, zu verändern – und zwar auf höchst positive Weise.

Gerade jetzt besteht die dringende Gelegenheit, die Werkzeuge des computergestützten Engineerings (CFD, FEA, elektromagnetische Simulation und mehr) mit den Fähigkeiten der KI voll auszuschöpfen. Ja, wir sprechen von Konstruktionsoptimierung – aber es ist eine Optimierung wie nie zuvor, automatisiert durch maschinelles Lernen, mit einer Geschwindigkeit und einem Präzisionsniveau, das weit über dem liegt, was die meisten Hersteller heute erreichen können.

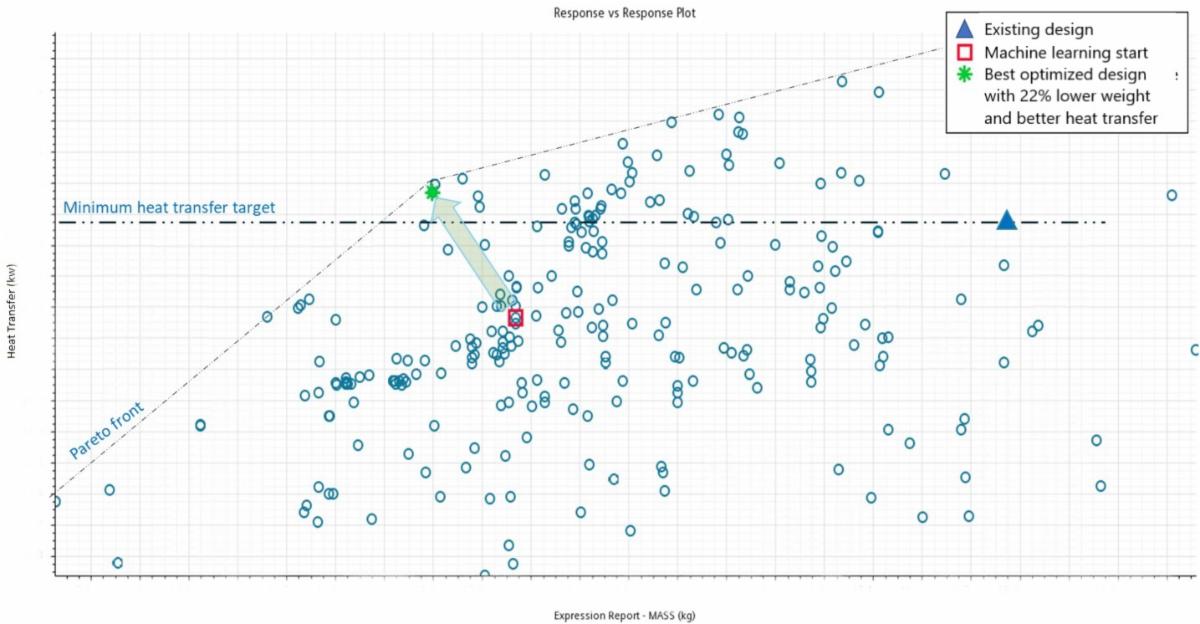

Wir sprechen hier von Quantensprüngen in Sachen Effizienz und Genauigkeit: KI-Tools können die Simulationszeiten von Stunden auf nur wenige Sekunden verkürzen, indem sie mithilfe von Deep Learning die Geometrie eines Teils automatisch bewerten und dann schrittweise verändern – innerhalb der vom Benutzer vorgegebenen Grenzen -, um bestimmte Ergebnisse zu erzielen. Das daraus resultierende endgültige Design erreicht die ideale Kombination der von den Konstrukteuren bevorzugten Eigenschaften: geringeres Gewicht, Verringerung von Spannungen und Ermüdung, optimaler Flüssigkeitsfluss, Wärmeaustausch, Leitfähigkeit, Haltbarkeit, Konsolidierung des Teils und vieles mehr.

Wie ist dies möglich? Mit weniger Zahlen, nicht mit mehr.

Es gibt keinen Weg, den physikalischen Gesetzen zu entkommen. Sie müssen Ihre Konstruktion sorgfältig durchführen und die marktführenden CAE-Tools verwenden, die am besten mit den Produktanforderungen Ihres Unternehmens kompatibel sind. Aber was KI-Software der digitalen Konstruktionsplattform hinzufügen kann, ist die Fähigkeit, innerhalb Ihrer bestehenden Simulationswerkzeuge zu arbeiten und die Notwendigkeit zu reduzieren, jede einzelne beteiligte Differentialgleichung zu berechnen.

KI vollbringt dieses Kunststück, indem sie die CFD- oder FEA-Gleichungen auf nicht-traditionelle Weise löst: Das maschinelle Lernen untersucht das gesamte physikalische Verhalten eines Designs und emuliert es dann, nicht jedes einzelne mathematische Problem, das diesem Verhalten zugrunde liegt. Auf diese Weise werden weitaus weniger Rechenressourcen benötigt, während gleichzeitig eine äußerst robuste Bewertung des Entwurfs in jeder anwendbaren Umgebung erreicht wird. Hunderttausende von Entwurfskandidaten können in weniger als einem Tag simuliert und bewertet werden. Unterm Strich: Durch den Einsatz von KI lassen sich die typischen Leistungsverbesserungen von Simulationswerkzeugen von 10-20 % auf 30 % und mehr steigern. (Daraus folgt natürlich, dass das Testen der fertigen Teile in der realen Welt eine wesentliche Aufgabe bleibt, um sicherzustellen, dass alle Qualitäts- und Leistungskennzahlen erfüllt werden).

Additive Fertigung – eine einzigartige Chance für KI

Während maschinelles Lernen sicherlich für das Design von Produkten, die mit jeder Art von Fertigungsverfahren oder -technologie hergestellt werden, von Nutzen sein kann, ist es bei der additiven Fertigung (AM), wo KI vielleicht die beste Ergänzung darstellt. Das maschinelle Lernen kann den Raum der AM-Konstruktion vollständig erforschen und die wahren Grenzen jeder Art von Physik, die auf ein bestimmtes Bauteil anwendbar ist, identifizieren. Dadurch wird die einzigartige Fähigkeit der additiven Fertigung freigesetzt, den Grad an geometrischer Komplexität zu erreichen, der die kreativste und kosteneffizienteste Lösung für eine schwierige technische Herausforderung darstellt.

Diese Kombination aus additiver Fertigung und künstlicher Intelligenz wurde bereits erfolgreich angewandt, um die Leistung von so unterschiedlichen additiv gefertigten Bauteilen wie einem 3D-gedruckten Wärmetauscher für Düsentriebwerke, einem Motorrad, mit dem man die Weltmeisterschaft gewonnen hat, den Laufradschaufeln einer Herzpumpe für Patienten mit Herzinsuffizienz und Dutzenden anderer Anwendungen in fortschrittlichen Branchen zu optimieren und zu verbessern.

Darüber hinaus haben auch einige Hersteller von AM-Systemen den Wert dieser Fähigkeit erkannt, um ihre eigenen Maschinen zu verbessern: Sie sparen Zeit, steigern die Leistung und optimieren die Genauigkeit ihrer Drucke.

Jetzt, da fortschrittliche Metall-AM-Teile für Raketen, Flugzeuge und die Schwerindustrie (Öl und Gas, Energie usw.) zertifiziert sind, ist die Nachfrage der Kund*innen nach Anlagen mit größeren Volumina stark gestiegen. In Erwartung dessen begann das kalifornische Unternehmen Velo3D vor einigen Jahren mit der Entwicklung seiner Sapphire XC mit größerem Volumen (zusätzliche Kapazität, mit einer 400 % größeren Baukammer), die acht 1.000-Watt-Laser enthält, viermal so viele wie die ursprüngliche Sapphire-Maschine.

Laser erzeugen Ruß, wenn sie Metallpulvermaterial in einer AM-Baukammer schmelzen. Während dieses Prozesses verdampft ein Teil des Materials und kondensiert zu sehr kleinen Partikeln, die die Laser beim Anvisieren des Pulverbettes verstopfen können. Die Lösung für dieses Problem besteht darin, einen konstanten Strom von Inertgas (in der Regel Argon, aber das hängt von der Reaktivität des geschmolzenen Materials ab) bereitzustellen, um den entstehenden Ruß wegzuspülen.

Manchmal können jedoch Partikel aus diesem Strom entweichen und auf den Fenstern landen, durch die das Laserlicht in die Kammer eintritt, was zu einer Verschmutzung und Erhitzung führt, die das Fenster selbst verformen kann. Dadurch entsteht eine unbeabsichtigte “Linse” im Strahlengang, die das Laserlicht aus der beabsichtigten Richtung ablenkt und seine Punktgröße auf dem Materialbett defokussiert. Da sich dies verständlicherweise auf die Fertigungsqualität auswirkt, ist es unbedingt erforderlich, dass die Laserfenster während des gesamten Fertigungsprozesses sauber bleiben.

Lösung der Herausforderung, größer zu werden

Velo3D hatte sich bereits Gedanken über den optimalen Gasfluss für die Baukammern seiner größeren Maschinen gemacht. Sie wussten jedoch, dass das längere Pulverbett, das größere Innenvolumen und die engere Packung von mehr Lasern eine Herausforderung bei der Entwicklung optischer Fensterdüsen für ihr XC-System darstellen würden. Man rechnete damit, dass die von den neuen Maschinen erzeugte Rußmenge etwa viermal so hoch sein würde wie die der ursprünglichen Maschinen.

Das Unternehmen führte zunächst einige interne CFD-Simulationen (Computational Fluid Dynamics) durch und beauftragte dann einen Softwareanbieter mit der Durchführung – die Ergebnisse blieben jedoch hinter den Erwartungen zurück. Der Zeitaufwand für das Einrichten mehrerer CFD-Simulationsiterationen bei gleichzeitiger manueller Änderung von Parametern wie den Durchmessern der Düsenlöcher war arbeitsintensiv – im Grunde genommen eine Menge mühsames Raten und Prüfen.

Im Fall der Velo3D-Fensterdüse wurde eine Reihe von Metriken verwendet, um automatisch den Anteil der rezirkulierenden Strömung innerhalb des Argonvorhangs zu quantifizieren, der nach oben zum Fenster strömte. PhysicsX führte zu Beginn des Projekts einen Benchmarking-Test der Sapphire-Fensterlösung durch, wandte dann die firmeneigene KI-/Maschinenlernsoftware an und führte riesige Mengen an Simulationen durch, um das endgültige Design zu optimieren. Das Ergebnis war ein Düsendesign, das den optimalen Argonvorhangstrom erzeugte und gleichzeitig innerhalb des Fertigungsbereichs der additiven Maschine arbeitete.

Die Komplexität des endgültigen Drehflügeldesigns wäre für viele konventionelle AM-Systeme eine Herausforderung gewesen, aber die Fähigkeit der Sapphire-Maschine, extrem dünne, glatte und in einem geringen Winkel angeordnete Flügel zu drucken, lieferte die Geometrie, die es ermöglichte, dass die Düsen wie vorgesehen funktionierten. Das endgültige Design wurde für eine originale Sapphire optimiert und auf dieser produziert. Die erste Sapphire XC, die jemals hergestellt wurde, lief erfolgreich mit den neuen Fensterdüsenteilen – ein Beispiel dafür, dass eine AM-Maschine ihre eigenen Teile druckt.

Eine Gelegenheit, Designs für die additive Fertigung zu verändern

Dieses Beispiel für die Optimierung von AM-Düsen veranschaulicht in mehrfacher Hinsicht die potenziellen Synergien zwischen KI-Designoptimierung und 3D-Druck. Heutzutage gibt es keine fortschrittliche Technologieentwicklung mehr, bei der nicht Computersimulationen eine Rolle spielen. Der Simulationsprozess erfordert jedoch immer noch beträchtliche Computerressourcen und praktische Optimierungskenntnisse, die die Prozessverbesserung verlangsamen – und genau daran arbeitet die AM-Industrie immer noch.

An dieser Stelle kann die künstliche Intelligenz die Entscheidungsfindung von Konstrukteuren und Ingenieuren in der additiven Fertigung auf intelligente Weise beschleunigen und automatisieren. Im obigen Fall hat die Deep-Learning-Optimierung nicht nur die Geometrie einer funktionierenden 3D-Druckerkomponente verändert, sondern auch die Funktion des wichtigen Lasersystems verbessert, das eine extreme Schärfe und damit die Qualität des Endprodukts ermöglicht. Dies sind genau die Eigenschaften, die die AM-Industrie noch benötigt, um die Technologie auf globaler Ebene zu skalieren und zu liefern – das, was die Luft- und Raumfahrt, die Automobilindustrie, die Wissenschaft, die Medizin und andere Bereiche von dieser Technologie erwarten. Deep Learning kann der Beschleuniger sein, der die AM-Industrie dazu bringt, diese Ziele zu erreichen.