Bei der ZAL GmbH in Hamburg wird seit mehreren Jahren im Bereich Additive Manufacturing (AM) unter anderem daran geforscht, das innovative Metall-FFF-Druckverfahren weiterzuentwickeln. Im Projekt AMProSint (gefördert vom Bundesministerium für Bildung und Forschung über die Förderinitiative KMU-innovativ) geht es dabei insbesondere um die Verarbeitung von Leichtbauwerkstoffen wie Titan.

von Christopher Tenelsen

Der Gesamtprozess dieses Verfahrens besteht dabei aus drei Schritten:

- Die Grünteilfertigung mittels 3D-Druck aus metallgefüllten Kunststoff-Filamenten

- Das Entbindern des Grünteils zum Herauslösen des Metallpulver-bindenden Kunststoffs

- Das Sintern zum Verdichten des Bauteils, um es letztendlich in seine Endkontur zu bringen und die gewünschten metallischen Werkstoffeigenschaften zu erreichen.

Dabei hat das sinterbasierte Verfahren erhebliche Vorteile zur Kosteneinsparung gegenüber den üblichen Metalldruck-Prozessen wie beispielsweise bei pulverbettbasierten Verfahren. So lassen sich bereits mit sehr kostengünstigen FFF-Druckern die Grünteile für metallische Endprodukte und Prototypen herstellen, die je nach Anwendungsfall eine ausreichend hohe Bauteilqualität liefern. Der anschließende Entbinder- und Sinterprozess kann kostengünstig über Dienstleister erfolgen oder durch eigene Sinteranlagen geschehen. Es werden zunehmend Materialien für den sinterbasierten Metall FFF-Prozess entwickelt. Für die Luftfahrtindustrie sind insbesondere Aluminium- und Titanwerkstoffe interessant, wie beispielsweise die Legierung Ti-Al6-V4. Darüber hinaus sind für den Anlagen-, Werkzeug- und Prototypenbau Edelstähle, wie die weit verbreite 316L-Legierung, einsetzbar.

Herausforderung:

Die Verarbeitung von metallgefüllten Kunststoff-Filamenten mit üblichen FFF-Druckern stellt eine Herausforderung dar. Die Herstellung von Grünteilen mittels FFF ist mit konventionellen 3D-Druck-Anlagen aufgrund der weichen Eigenschaften des Ausgangsmaterials sehr anfällig für Verarbeitungsfehler wie Filamenteinschnürungen und Risse. Dabei ist es für den Gesamtprozess notwendig, Grünteile mit einer hohen Dichte und Maßhaltigkeit herzustellen, um die gewünschten Materialeigenschaften beim gesinterten Endprodukt garantieren zu können.

Grundausgangsmaterial der metallgefüllten Filamente ist eine Knetmischung bestehend aus einem Kunststoffbinder und einem Metallpulver. Dieser so genannte Feedstock ist aus dem Metal Injection Molding Verfahren (MIM) bekannt und wird in einem nachfolgenden Schritt in Filamentform gebracht und auf Rollen aufgewickelt. Das erlaubt es, den Feedstock anschließend in einem FFF-Drucker zu komplexen Geometrien weiterzuverarbeiten. Die weiche Materialeigenschaft der Feedstocks führt oftmals zu Problemen bei der Verarbeitung der Filamente, die während der Förderung des Materials durch den Extruder entstehen. Dabei wird der weiche Filamentstrang durch das Vorschubgetriebe, welche bei den meisten konventionellen FFF-Anlagen für härtere Vollkunststofffilamente ausgelegt sind, stark deformiert. Es entstehen Unregelmäßigkeiten im Vorschub, die mit Dichteschwankungen im Grünteil und Einbußen in der Fertigungsgenauigkeit, insbesondere an den Bauteiloberflächen, resultieren. Nicht selten führt ein unpräzise eingestelltes Vorschubgetriebe bei metallgefüllten Filamenten zu einer Hemmung oder vollständigen Blockierung im Extrusionskanal und damit zur Unterbrechung der Materialextrusion. Dazu tragen die hohen Viskositätseigenschaften des plastifizierten Materials in der Düse und der für die Extrusion notwendige Druck bei. Der notwendige Extrusionsdruck auf den Materialstrang lässt sich durch gezahnte metallische Antriebsräder im Vorschubgetriebe nur bedingt erreichen, da die Zahnflanken stark abrasiv auf den weichen Materialstrang wirken und diesen zusätzlich deformieren. Auch die beim FFF-Druck meist notwendigen Retraction-Moves (d.h. das Heraus- und wieder Einziehen des Filaments während eines Travel-Moves) können das Problem verstärken, da kurz hintereinander liegende Retracts den Materialstrang lokal stark beanspruchen.

Lösung:

Um einen höheren Extrusionsdruck zu erreichen und dem abrasiven Verschleiß am weichen Materialstrang entgegenzuwirken, ist es daher notwendig, eine Anpassung des Vorschubgetriebes vorzusehen. Vorschubgetriebe sind bei konventionellen FFF-Druckern konstruktiv in der Regel so gestaltet, dass metallische gerändelte Vorschubräder das Material durch den Extruder drücken.

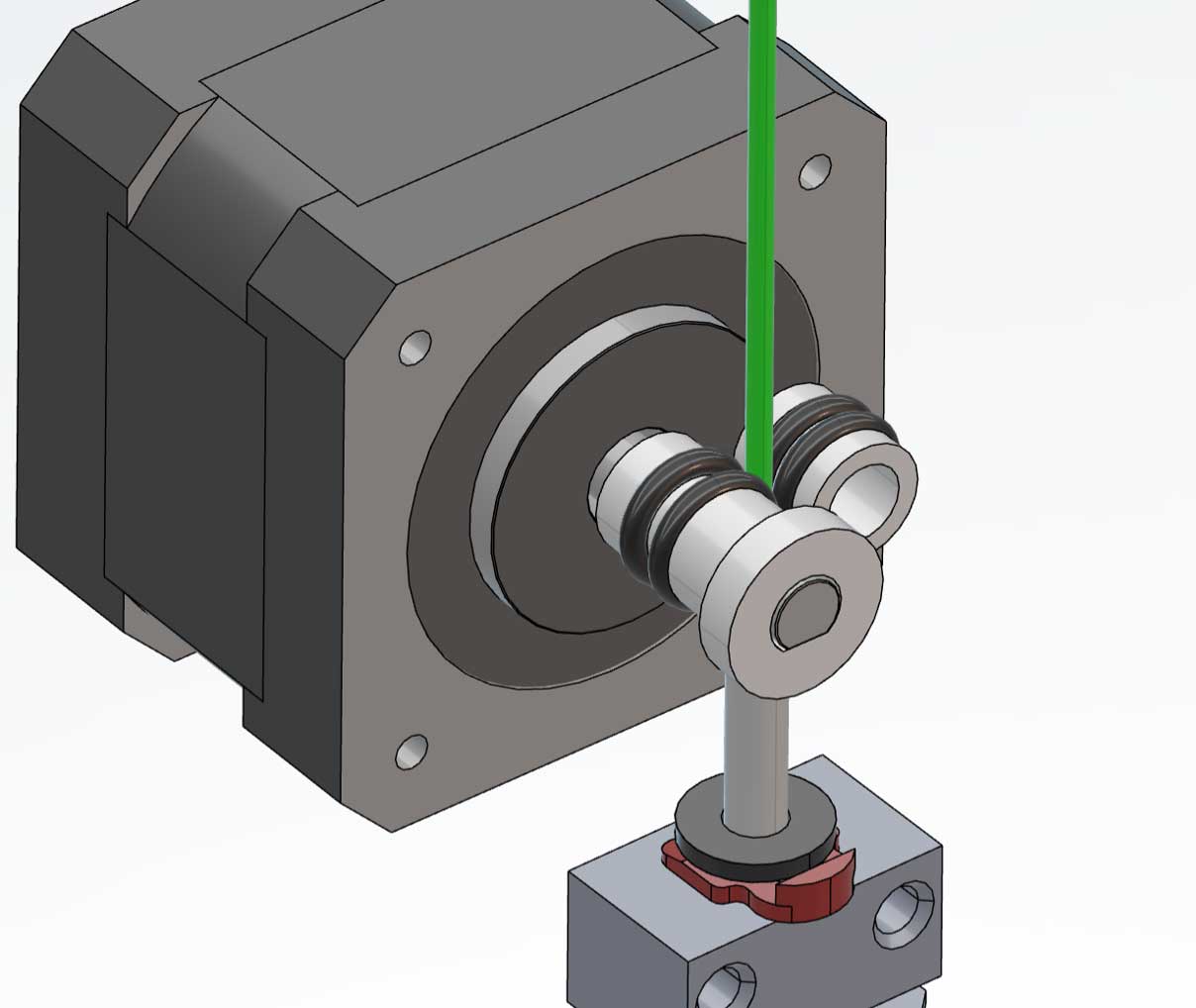

Bei der ZAL GmbH wurde die Idee entwickelt und umgesetzt, anstelle der üblich verwendeten abrasiven und gerändelter Vorschubräder aus harten Materialien gummielastische Ringe zu verwenden, um den Anpressdruck auf das Filament bzw. auf den Materialstrang auszuüben, siehe Abbildung 1. Durch eine geeignete Auslegung der Vorschubräder und den Einsatz von vier oder mehr elastischen Ringen (beispielsweise zwei an der Motorwelle, zwei am Anpressarm) kann die notwendige Vorschubkraft kraftschlüssig und gleichmäßig verteilt auf das Filament übertragen werden. Dadurch wird die Verformung am Materialstrang deutlich reduziert und es sind höhere Extrusionsdrücke realisierbar.

Verwertung:

Das gummirollenbasierte Vorschubgetriebe steigert die Prozessstabilität (= weniger Prozessabbrüche) deutlich und sorgt gleichzeitig für eine homogenere Materialextrusion (= höhere Reproduzierbarkeit). Des Weiteren lassen sich eine höhere Dichte von Grünteilen erzielen, wodurch Endbauteile mit besseren mechanischen Eigenschaften ermöglich werden, und glattere Oberflächen am Bauteil entstehen. Durch die höheren Extrusionsdrücke ist zudem eine Steigerung der Prozessgeschwindigkeit möglich.

Der an der ZAL GmbH entwickelte und oben beschriebene Lösungsansatz mittels Gummirollen bietet somit die Möglichkeit, „weiche“ metallgefüllte Filamente ohne harten Kunststoffüberzug zu verarbeiten.