Additive Fertigungstechnologien gewinnen innerhalb der Industrie 4.0 zunehmend an Relevanz entlang der gesamten Wertschöpfungskette. Eine Schlüsselrolle zum Technologietransfer spielen dabei Dienstleister und Auftragsfertiger die eine wichtige Schnittstelle zwischen verschiedenen Zukunftstechnologien und Anwendungen bilden.

Unter Industrie 4.0 wird die zunehmende Digitalisierung der Produktionsbereiche verstanden, bei der sich industrielle Fertigungsanlagen mittels digitaler Technologien zu automatisierten, intelligenten, flexiblen und effizienten Wertschöpfungsketten vernetzen. Die additive Fertigung, selbst eine digitale Produktionsform, nimmt darin eine wichtige Rolle ein und entfaltet zunehmend ihr Potenzial entlang der gesamten Wertschöpfungskette. Diese Entwicklung basiert auf einer rasanten Professionalisierung des gesamten 3D-Ökosystems vom Maschinenhersteller über Material- und Softwareanbieter bis hin zum Dienstleister. Anhand der HP 3D-Drucktechnologie lässt sich illustrieren, warum Letztere in diesem System eine besonders wichtige Rolle zugeschrieben wird.

Die verbindende Rolle der Dienstleister

Dienstleister und Auftragsfertiger im Bereich der additiven Fertigung verfügen über langjährige Erfahrungen mit 3D-Designs, 3D-Drucktechnologien und Materialien. Darüber hinaus ist eine Spezialisierung auf spezifische Anwendungen bei innovativen Dienstleistern beobachtbar. Diese Entwicklung zeigt sich am Beispiel der Dienstleister die sich rund um die HP Multi Jet Fusion Technologie etabliert haben. So hat sich das Unternehmen thinkTEC 3D in den letzten Jahren zum Experten im Bereich Maschinenbau & Handlingsysteme entwickelt, während sich Creabis auf Orthesen, Prothesen & Einlagen, +MANUFACT auf Verpackungsanlagen und -Maschinen, Hoffmann + Krippner auf Elektronik, Wohlrab auf Beschichtungen, rapidobject auf Baugruppenkonsolidierung und waitkus360° auf die Substitution von Metall spezialisiert haben.

Durch die interdisziplinäre Verknüpfung der additiven Kompetenzen mit jenen eines spezifischen Anwendungsbereiches, leisten diese Unternehmen einen überaus wertvollen Beitrag zum Wissens- und Technologietransfer zwischen verschiedenen Schlüsseltechnologien, Industrien und Fertigungsdisziplinen. Sie unterstützen Unternehmen bei der Teileidentifikation, helfen beim generativen Design und fertigen auf Auftrag Komponenten in kleinen und großen Stückzahlen. Deren Auftraggeber, egal ob 3D-Neuling oder mit eigener Expertise, profitieren dabei von jahrzehntelanger Erfahrung, die bei der richtigen Auswahl von Materialien und additiver Fertigungstechnologien helfen. Darüber hinaus profitieren sie auch von den Branchenkompetenzen der Dienstleister, um technische Kriterien und Ansprüche der Endkunden sicherstellen zu können. Kunden, die selbst noch nicht mit additiven Fertigungstechnologien vertraut sind, profitieren darüber hinaus auch enorm vom 3D-Design-Know-how der Teileanbieter, welches sich maßgeblich für den Erfolg einer Anwendung verantwortlich zeichnet. So hilft ein intelligentes 3D-Design nicht nur neue Produktfunktionen zu ermöglichen, sondern reduziert auch das Gewicht, den Rohstoffverbrauch, die Anzahl der benötigten Einzelteile und die Nachbearbeitungsschritte.

Welchen Mehrwert diese interdisziplinären Kompetenzen mit sich bringen lässt sich exemplarisch an Produktbeispielen von thinkTEC 3D, Hoffmann + Krippner und waitkus360° zeigen.

thinkTEC 3D: Experte in Materialhandhabung, Robotik und Automatisierung

Im Zuge des internationalen Wettbewerbs automatisieren Unternehmen zunehmend ihre Prozesse, um einen Wettbewerbsvorteil zu realisieren. Ähnlich wie die additive Fertigung hat sich daher auch die Robotik in den letzten Jahren rasant weiterentwickelt. Wie thinkTEC 3D illustriert, lassen sich dabei die Vorteile beider Technologien kombinieren. Wie Roman Weber, Geschäftsführer der thinkTEC 3D GmbH, erläutert, werden die Vorzüge der additiven Fertigung nicht nur verwendet, um Zeit und Kosten zu sparen, sondern auch um die Funktionsfähigkeit der Roboter deutlich zu verbessern:

“Mit additiver Fertigung und Robotik verbinden wir die Vorteile zweier Zukunftstechnologien auf höchster Ebene. Dank der Designfähigkeiten des 3D-Drucks können wir komplexe und langlebige Endeffektoren und Greifsysteme erstellen, die mit herkömmlichen Fertigungsverfahren nicht möglich wären. Dadurch können wir individuelle und passgenaue Lösungen schaffen, die die Gesamtbelastung des Robotersystems reduzieren und somit die Energieeffizienz steigern und damit den Einsatz kleinerer Roboter ermöglichen.“.

Illustrieren lassen sich diese Vorteile am Beispiel einer Lightweight End-of-Arm Tooling-Anwendung. Die Vorteile des HP Multi Jet Fusion Verfahren werden dabei genutzt, um leichte, langlebige und organische Endeffektoren und Greifsysteme mit integrierten Luftkanälen und Kabelmanagementsystemen zu produzieren. Derartig optimierte Greifsysteme werden bereits heute für verschiedene Robotik Aufgaben, wie in der Kommissionierung, Palettierung oder beim Werkzeugwechsel eingesetzt.

Hoffmann + Krippner: Experte für Elektrokomponenten

Auch bei Hoffmann + Krippner kennt man die Vorzüge der Kombination mehrerer Schlüsseltechnologien. Der Experte für Elektrokomponenten setzt ebenfalls auf den 3D-Druck um komplexe, kundenspezifische Lösungen für Elektrokomponenten zu produzieren.

“Wir verbinden additive Fertigungsprozesse mit weiteren innovativen Zukunftstechnologien. Unsere hausinternen 3D-Druckverfahren ermöglichen uns eine schnelle und kostengünstige Erstellung von Gehäuse für elektrische Komponenten, IoT-Sensoren, tragbare Geräte, E-Scooter-Ladestationen, wassergeschützte Outdoor-Geräte mit IP-Schutzklasse und vieles mehr. Während Materialdichte und -beschaffenheit mit konventionellen Kunststoffteilen vergleichbar sind, erlaubt uns das Schichtbauverfahren eine Designfreiheit, die wir nützen, um unseren Kunden mittels individualisierter und optimierter Teile einen Wettbewerbsvorteil zu verschaffen.”, so Jens Schnur, technischer Leiter der Hoffmann + Krippner GmbH.

Derartige optimierte Gehäuse für elektrische Komponenten helfen dabei nicht nur die Montagezeit zu verkürzen und die Haltbarkeit zu verbessern, sondern lassen sich auch individuell anpassen. So können mithilfe des HP Multi Jet Fusion Verfahren intelligente Gehäuse mit eingebetteten Seriennummern, Logos, QR-Codes und Texturen zu einem Bruchteil der Zeit und Kosten im Vergleich zu herkömmlichen Herstellungsverfahren produziert werden. Dass die Interdisziplinarität und Digitalisierung von Hoffmann + Krippner auch intern gelebt wird, zeigt sich unter anderem in deren Mitwirkung an der Plattform HousingXpress, auf welcher Kunden eine individuelle Konfiguration und Bestellung von Universalgehäuse vornehmen können.

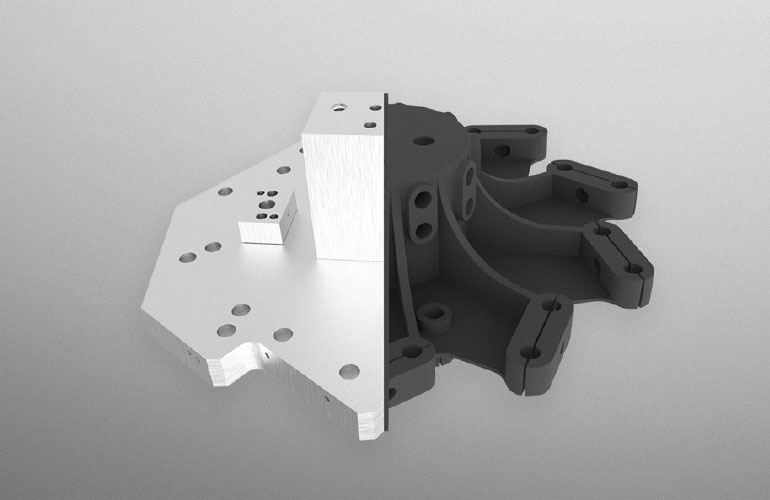

waitkus360°: Experte für die Substitution von Metall

Die illustrierten Vorzüge der Interdisziplinarität beschränkt sich dabei nicht nur auf Branchen und Anwendungen, sondern zeigen sich auch auf Materialebene. So hat sich das Unternehmen waitkus360° auf die Substitution von Metallteilen mittels HP Multi Jet Fusion Technologie spezialisiert, um optimierte Teile zu erzeugen die nicht nur an Gewicht und teuren Metallen sparen, sondern zusätzliche Materialeigenschaften wie flexible und robuste Teile in einem Bauteil und intelligente Funktionen durch implementierter Sensoren zu realisieren.

„Bei der Konstruktion von Bauteilen setzen wir auf die Gestaltungsfreiheit der additiven Fertigung und auf die hervorragenden Eigenschaften von PA12 GB. Das Material zeichnet sich durch eine hohe Festigkeit und hervorragende Oberflächenbeschaffenheit aufgrund einer geringen Partikelgröße aus. Zwar wäre die Herstellung derartiger Bauteile auch mit anderen Methoden möglich, der 3D-Druck spart uns aber viel Zeit, Kosten und Material“, so Markus Schmidt, Vertriebsleiter bei waitkus360°.

Die Vernetzung neuer Schlüsseltechnologien und die Zugänglichkeit derer über geeignete Dienstleister bieten damit eine wertvolle Chance auch für kleinere Unternehmen, welche die Vorteile der Digitalisierung selbst für kleine Stückzahlen nützen möchten. Unternehmen, die am Einstieg oder an der Optimierung der additiven Anwendungen interessiert sind, können vom Wissensaustausch derartiger Dienstleister stark profitieren. Durch die Nutzung des Expertenwissens lassen sich Anfangsinvestitionen reduzieren oder aufschieben, lange und kostenintensive Lernkurven verkürzen und theoretische Vorteile rasch auf die Eignung in der Praxis prüfen.

Eine hervorragende Möglichkeit, die Komponenten der oben genannten Unternehmen persönlich zu erleben, bietet sich auf der kommende Formnext vom 16.-19. November in Frankfurt am Main, an. Derartige Produkte und weitere innovativen Lösungen werden am HP Stand D61 in Halle 12.1 präsentiert. Für ein ermäßigtes Formnext Ticket und die Möglichkeit ein Gespräch mit den HP Experten zu vereinbaren, folgen Sie bitte den untenstehenden Link.