REGNER, ein Spezialist im Gebiet der Steuertechnologie für Linearbewegung, der elektrische Linearantriebe, Positionssensoren und Steuersysteme nach Maß anbietet, gründet seinen Erfolg auf die Bereitstellung von erstklassigem Support in einem sich sehr schnell entwickelnden Markt.

Die Entwicklung mechatronischer Systeme erfordert üblicherweise viele Monate, insbesondere, wenn die Zulassungs- und Zertifizierungsverfahren berücksichtigt werden. Das katalanische Unternehmen REGNER hingegen ist stolz darauf, diese Lieferzeiten dank seines flexiblen Fertigungssystems und seiner agilen F&E- und Engineering-Prozesse um die Hälfte verkürzen zu können.

Die Produkte des Unternehmens erfreuen sich beispielsweise am internationalen Gesundheitsmarkt einer großen Beliebtheit. Elektrische Stellantriebe ermöglichen Bewegung in einer Vielzahl von Körperhaltungen und erhöhen damit den Komfort und die Lebensqualität von Menschen mit eingeschränkter Mobilität. Von Europa bis Australien sind weltweit die meisten Elektrorollstühle bereits mit Technologien von REGNER ausgestattet und beugen Kreislaufprobleme bei Menschen mit Wirbelsäulenverletzungen oder altersbedingten Einschränkungen vor.

Auch abseits des Gesundheitsmarktes sind die Technologien von REGNER überall dort gefragt, wo elektrische Bewegung technische Vorteile gegenüber altbewährten Technologien wie Hydraulik oder Pneumatik bietet. So finden die Produkte auch in einer Vielzahl von anderen Branchen, wie beispielsweise in der Robotik, bei Spezialfahrzeugen, in Industrieanlagen oder in der Haustechnik Anwendung.

Der Erfolg des Unternehmens basiert aber nicht nur auf dessen Entwicklungsgeschwindigkeit, sondern auch auf der Leistungsfähigkeit seiner Produkte. Das REGNER-Portfolio an Stellantriebe reicht von daumengroßen Smart-Motion-Lösungen bis zu hochbelastbaren Geräte, die Lasten mit einer Kraft von bis zu 6000 N bewegen können.

Einen wesentlichen Bestandteil dieser Produkte bildet dabei das Gehäuse der elektischen Stellantriebe. Dieses bietet nicht nur Schutz vor der äußeren Umgebung, sondern dient auch als Getriebe und Träger für die Bauteile im Inneren.

Die Herausforderung

Jeder Stellantrieb wird von Grund auf neu entwickelt, um die Anforderungen der Kunden bestmöglich zu erfüllen. Auch jedes Gehäusedesign, obwohl oft äußerlich ähnlich, wird dabei gründlich entwickelt und getestet um die spezifischen Anforderungen erfüllen und die höchste Leistung erzielen zu können. Die Teile eines Stellantriebs müssen ein hohes Maß an Widerstandsfähigkeit und optimale Oberflächeneigenschaften aufweisen. In Anbetracht der vielen beweglichen Teile und dem Umstand, dass jede Reibung oder Verschleiß zu einem Ausfall führen kann, erfordert eine solche Entwicklung daher eine außergewöhnlich hohe Präzession.

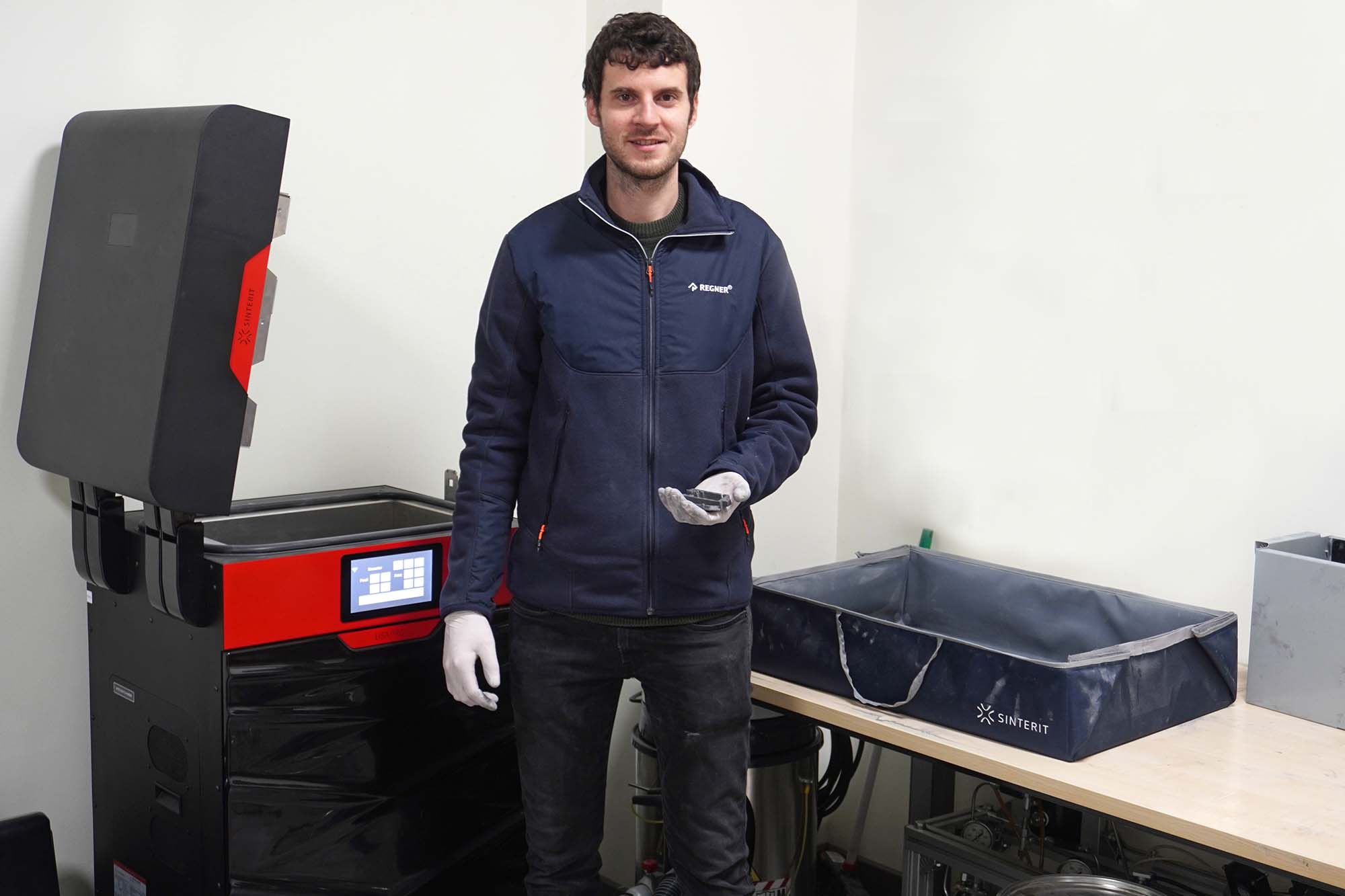

Lluís Llenas arbeitet in der mechanischen Entwicklungsabteilung bei REGNER® und ist für die Herstellung von Prototypen zuständig. Er ist ein erfahrener Spezialist auf diesem Gebiet und hat ein Aufbaustudium in 3D-Prototyping absolviert.

Am Firmensitz des Unternehmens in Girona, im Nordosten Spaniens, wurden in den letzten Jahren zahlreiche Prototyping-Maschinen eingesetzt. Das Unternehmen verwendete zunächst einen Fused Filament Fabrication (FFF)-3D-Drucker und wechselte einige Jahre später zu einem Photopolymer-Drucker. Mit diesen Maschinen produzierte das Unternehmen zwar Tausende von Prototypen, dessen Haltbarkeit und Finishing aber sowohl eine zuverlässige Prüfung als auch die Verwendung als Vorserie für ihre Produkte unmöglich machte.

Die Lösung

“Die FFF- und SLA-Teile sind eine gute Wahl, um sich einen physischen Eindruck von den Entwürfen zu verschaffen und um grobe Prototypen erstellen zu können. Sobald es aber um die Herstellung zuverlässiger Prototypen geht, die unseren Ermüdungstests standhalten, oder um Funktionsmuster zur Validierung bei unseren Kunden geht , ist SLS die einzig akzeptable Wahl”, erläutert Lluís Llenas.

Vor dem hausinternen Einsatz des Lisa Pro verließ sich REGNER auf externe Lieferanten, wenn SLS- und Multijet-Fusion-Prototypen für Test- und Vorserienläufe benötigt wurden. Die Dienste wurden jedoch nur selten in Anspruch genommen.

Das hat sich mittlerweile geändert und das Unternehmen kann seine SLS-Prototypen innerhalb weniger Stunden selbst herstellen. Damit ließen sich nicht nur die Entwicklungsprozesse des Unternehmens enorm beschleunigen, sondern auch die Produktflexibilität deutlich erhöhen. So ermöglicht der Lisa Pro nun auch die kostengünstige Erzeugung kundenspezifischer Kleinserien – unabhängig von dessen Komplexität, in Rekordzeit.

“Dieser SLS-Drucker hat unser Dienstleistungsangebot auf den neuesten Stand der Technik gebracht. Während in der Vergangenheit Kleinserien für uns keine Option waren, sind wir jetzt flexibler und agiler als je zuvor”, erklärt Lluís Llenas abschließend.