Wissenschaftlern der PennState University in den USA ist es durch das Mischen verschiedener PDMS Elastomere gelungen, die Stabilität von 3D-gedruckten Silikonobjekten deutlich zu verbessern.

PDMS (Polydimethylsiloxan) ist ein Polymer der Klasse der Silikone und basiert auf Silicium. Das relativ häufig und zudem vielfältig verwendete Polymer kommt beispielsweise für die Herstellung von hitzebeständigen Backformen oder -werkzeugen zum Einsatz. Weitere Verwendung findet PDMS bei Lab-on-a-Chip oder Organ-on-a-Chip Vorrichtungen sowie zwei- und dreidimensionalen Zellkulturen und biologischen Maschinen.

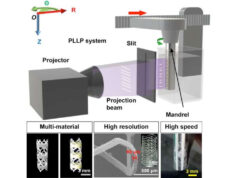

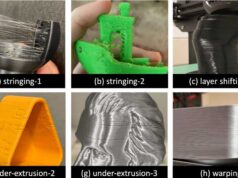

Wird das Material beispielsweise für Gewebekulturen herangezogen, handelt es sich meist um kleine, komplexe Geometrien. Deshalb könnte gerade in diesem Bereich der 3D-Druck von Vorteil sein. Jedoch muss ein Material für die Verarbeitung am 3D-Drucker die richtigen Voraussetzungen haben. Einerseits darf ich nicht zu viskos sein um durch die Düse extrudiert werden zu können, andererseits sollte es danach stabil in Form bleiben.

PDMS Elastomere kombinieren

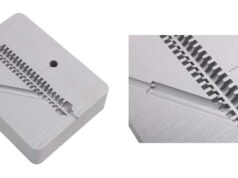

Die Kombination zweier verschiedener Elastomere könnte dazu führen, dass mittels 3D-Druck zukünftig komplexe Formen hergestellt werden können, welche mit traditionellen Methoden wie Spritzguss nicht realisierbar sind.

Sylgard 184 ist ein PDMS Elastomer das nicht viskos genug für den 3D-Druck ist. Mischt man es jedoch mit dem PDMS Elastomer SE 1700 im richtigen Verhältnis, entsteht eine druckbare Mixtur.

“Wir haben die Druckbarkeit der Mixtur optimiert um sowohl die Extrusion als auch die Wiedergabetreue des Originalmusters kontrollieren zu können,” erklärt Assistant Professor Ibrahim T. Ozbolat.

Hier spielt die Eigenschaft Strukturviskosität eine wichtige Rolle. Dies bedeutet, dass das Material bei stärkerer Scherung weniger zähflüssig wird. So kann eine niedrigere Viskosität während der Extrusion erzielt werden, während die gedruckte Struktur ihre Form behält.

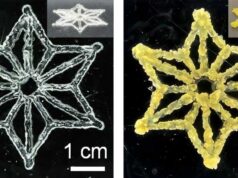

Neben der Herstellung komplexerer Formen hat der 3D-Druck von PDMS einen weiteren Vorteil. Formteile aus dem Material haben eine glatte Oberfläche und sind zudem wasserabweisend. Daher müssen Forscher auf Beschichtungen zurückgreifen, um die Haftung der Zellen an den Formen zu ermöglichen. Die 3D-gedruckten Oberflächen sind jedoch von kleinsten Materialsträngen gezeichnet und verfügen über Risse die Platz zum Anhaften für Zellen bieten.

3D-gedruckte Körperteile

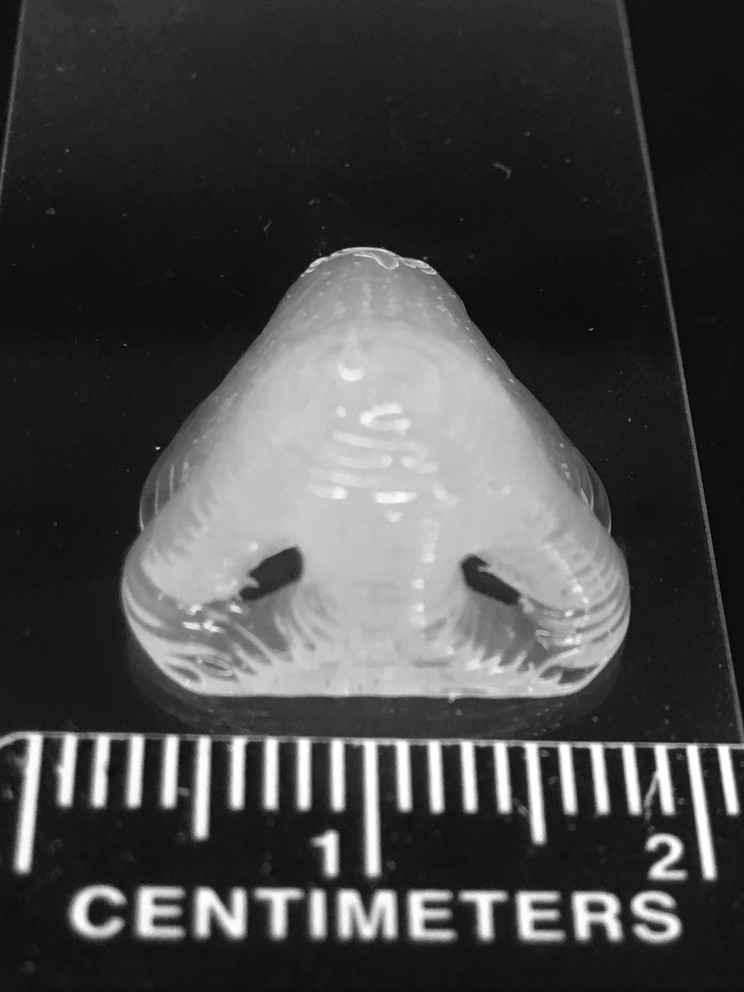

Um das PDMS Material zu testen, hat das Forscherteam daraus eine Nase am 3D-Drucker hergestellt. Körperteile wie diese können ohne Stützstrukturen und mit Hohlräumen gedruckt werden. Eine Gegenprüfung mit dem Originalmuster hat gezeigt, dass die 3D-gedruckte Nase eine hohe Formtreue aufweist.

Durch die Extrusion durch eine Mikrometer dünne Nadel weisen die 3D-gedruckten Strukturen gegenüber den gegossenen auch weniger Bläschen auf. Dies schlägt sich in einer besseren Zugfestigkeit des gedruckten Objekts nieder. Durch die Möglichkeit mehrere Materialien beim 3D-Druck zu kombinieren, könnten zukünftig auch funktionelle Vorrichtungen hergestellt werden, beispielsweise durch die Integration leitfähiger Materialien.

Die Studie “3D Printing of PDMS Improves Its Mechanical and Cell Adhesion Properties” wurde in ACS Biomaterials Science & Engineering veröffentlicht.