Das kanadische Unternehmen ReDeTec wurde zu Beginn des 3D-Druck-Booms im Jahr 2014 mit dem Ziel gegründet, das weit verbreitete Problem der Materialabfälle im Zusammenhang mit dieser Technologie anzugehen – von Prototypen bis hin zu fehlgeschlagenen Drucken und Stützstrukturen. Dies führte zur Entwicklung von ProtoCycler, einem Desktop-Filament-Extrusionssystem, das es den Nutzern ermöglicht, ihr eigenes Filament für den 3D-Druck herzustellen, 3D-Druckabfälle zu recyceln und die Herstellung innovativer Kunststofffilamente zu erforschen. In einem Interview mit 3Druck.com gibt CEO Dennon Oosterman Einblicke in den Materialsektor und äußert sich zum aktuellen und zukünftigen Stand der 3D-Druckindustrie.

ReDeTec erkannte, dass der 3D-Druck eine außergewöhnliche Technologie darstellt, die es dem Einzelnen ermöglicht, seine Konzepte schnell und mühelos zum Leben zu erwecken. Dies machte ihn zur perfekten Lösung für das Rapid Prototyping, von dem sowohl die Unternehmenswelt als auch der Bildungssektor profitierten, wo Ideen viel schneller als je zuvor entwickelt, getestet und verbessert werden konnten. Mit der zunehmenden Verbreitung des 3D-Drucks als Industriezweig wurde jedoch klar, dass die Art des Rapid Prototyping – zusammen mit Hilfskonstruktionen und Stützstrukturen – bedeutete, dass der Großteil der von einem 3D-Drucker produzierten Teile als Abfall enden würde.

Das Unternehmen schuf ProtoCycler, um dieses Problem zu lösen, indem es Schulen und Unternehmen die Möglichkeit gibt, ihre 3D-Druckabfälle – seien es alte oder fehlerhafte Drucke, Rafts, Stützmaterial usw. – in neues Filament umzuwandeln, das immer wieder verwendet werden kann. Auf diese Weise können die Anwender so viele Prototypen herstellen, wie sie wollen, ohne sich Gedanken über die anfallenden Kosten oder den Abfall zu machen. Ein zusätzlicher Vorteil ist, dass Sie durch die Herstellung Ihres eigenen Filaments die Materialeigenschaften genau steuern. So können Sie beispielsweise sicherstellen, dass Ihr PLA zu 100 % rein ist und keine giftigen Zusatzstoffe enthält, die häufig in handelsüblichen Spulen zu finden sind, oder Sie können Farbstoffe mischen, um genau die benötigte Farbe zu erhalten. Letztendlich bedeutet dies, dass der ProtoCycler den 3D-Druck erschwinglicher, nachhaltiger und kreativer macht.

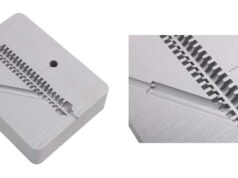

Das neueste Modell des Unternehmens, der ProtoCycler V3, verfügt über die patentierte MixFlow-Hardware und eine digital gesteuerte Regelung des Filamentdurchmessers. Die innovative Software ermöglicht eine präzise Steuerung der Extrusion beim Experimentieren mit Polymeren.

Interview mit Dennon Oosterman

In einem Interview mit 3Druck.com hebt Dennon Oosterman, CEO von ReDeTec, die Vorteile eines Filament-Extrusionssystems für den 3D-Druck hervor und erläutert die aktuellen Herausforderungen und Zukunftsaussichten des Sektors der Additiven Fertigung.

Welche Bedeutung haben Ihrer Meinung nach Filament-Extrusionssysteme für die Forschung und Bildung im Bereich der Additiven Fertigung?

Filament-Extrusionssysteme ermöglichen es der Additiven Fertigung, ihr Versprechen einer wirklich unbegrenzten Kreativität zu erfüllen. Ohne die Möglichkeit, eigenes Filament zu recyceln oder zu erstellen, sind Sie in der Gestaltung Ihrer Designs stets eingeschränkt – jede Spule Filament kostet Geld, erzeugt Abfall und ist in Bezug auf die von einem Hersteller angebotenen Materialien und Farben begrenzt. Filament-Extrusions- und Recycling-Systeme wie ProtoCycler beseitigen diese Einschränkungen – Sie können so viel drucken, wie Sie wollen, in genau dem Polymer und der Farbe, die Sie wünschen, ohne Einschränkungen.

Die Additive Fertigung hat sich in den letzten Jahren kontinuierlich weiterentwickelt. Welche Innovationen oder technologischen Durchbrüche halten Sie im Bereich der Materialien für besonders wichtig?

Ich denke, die wichtigste Veränderung in den letzten zehn Jahren ist der Übergang weg von styrolbasierten Kunststoffen wie ABS und HIPS hin zu „sichereren“ Kunststoffen wie PLA und PETg. Als wir mit ReDeTec anfingen, wollte fast jeder ABS – jetzt sind es nur noch PLA und etwas PETg, weil man damit genauso gut drucken kann, ohne sich Gedanken über Dämpfe machen zu müssen. Auch wenn es auf den ersten Blick nicht sehr aufregend erscheint, bedeuten diese Änderungen, dass die Additive Fertigung nun auch in Klassenzimmern und kleinen Unternehmen sicher eingesetzt werden kann, die nicht über einen eigenen Laborraum oder Abzugshauben verfügen, die für giftigere Kunststoffe erforderlich sind. Die Möglichkeit für jedermann – Kinder, Pädagogen, Bastler usw. -, die Additive Fertigung dort einzusetzen, wo es am bequemsten ist, ist ein großer Fortschritt für die Branche.

Erst Corona und die derzeitige hohe Inflation sind große Herausforderungen für die gesamte Branche. Wie wirken sich die verschiedenen Krisen Ihrer Meinung nach auf die Additive Fertigung aus?

Sowohl die Pandemie als auch die nachfolgende Inflation waren für die Branche der Additiven Fertigung und darüber hinaus schwierig. Viele Unternehmen mussten ihr Geschäftsmodell ändern und sich an die neuen Herausforderungen anpassen, mit denen wir als Branche nun konfrontiert sind. Ich glaube jedoch, dass sowohl die Pandemie als auch die aktuellen wirtschaftlichen Herausforderungen wie die Inflation auch einen Silberstreif am Horizont zeigen. Insbesondere durch die Pandemie wurde deutlich, wie wichtig es ist, vor Ort produzieren zu können und die Produktion so schnell wie möglich umzustellen, um den sich rasch ändernden Kundenanforderungen gerecht zu werden. Genau das ist die Stärke der Additiven Fertigung! Auch die wirtschaftlichen Herausforderungen, mit denen wir derzeit konfrontiert sind, stellen die Fertigungsindustrie vor große Herausforderungen, und jeder, vom Start-up bis zum Fortune-500-Unternehmen, überdenkt die Art und Weise, wie er seine Waren produziert. Mit neuen industriellen Lösungen für die Additive Fertigung, wie den „Array“-Systemen von Mosaic Manufacturing, bietet sich für Unternehmen eine echte Chance, die Additive Fertigung als neuen Weg zur Wertschöpfung für ihre Kunden zu nutzen, was letztlich dem gesamten Ökosystem der Additiven Fertigung zugute kommt.

Welche Auswirkungen wird die Additive Fertigung Ihrer Meinung nach in den kommenden Jahren auf verschiedene Branchen und möglicherweise auf die Gesellschaft als Ganzes haben?

Ich denke, das vergangene Jahrzehnt hat uns den größten Teil des Weges durch die Gartner-Hype-Kurve gebracht – wir hatten die anfängliche Explosion des 3D-Drucks („Gipfel der Erleuchtung“), die Erkenntnis, dass er nicht alles für alle Menschen sein kann („Tal der Ernüchterung“) und die Reifung des Marktes, als verschiedene Branchen herausfanden, wo genau die Additive Fertigung einen echten Mehrwert bieten kann („Hang der Erleuchtung“). Ich denke, dass die Additive Fertigung in Zukunft langsam aber sicher zu einer dominierenden Kraft in der Welt werden wird. Dies gilt insbesondere, wenn wir uns ansehen, wie viele Schüler und Studenten, von der Universität bis hin zum Kindergarten, mit dem 3D-Druck in Berührung kommen. In den kommenden Jahren werden immer mehr Arbeitskräfte mit dem 3D-Druck aufgewachsen sein und wissen, wie wertvoll er sein kann – wir werden also eine massenhafte Einführung in einer Reihe verschiedener Branchen erleben.

Hier erfahren Sie mehr über ReDeTec und den ProtoCycler V3.