Velo3D, Lockheed Martin und Vibrant arbeiten gemeinsam mit dem LIFT-Institut des Verteidigungsministeriums an einem datengesteuerten Ansatz zur Zertifizierung von Materialien und Verfahren für additiv gefertigte Luft- und Raumfahrtsysteme.

In der Verteidigungsindustrie besteht seit kurzem ein dringender Bedarf an der Weiterentwicklung von Luft- und Raumfahrtanwendungen. Globale Wettbewerber bemühen sich verstärkt um die Entwicklung von Antriebssystemen, die Schub erzeugen können, um Luftfahrtsysteme bei extrem hohen Geschwindigkeiten anzutreiben. Überschall- (über Mach 1, die Schallgeschwindigkeit) und sogar Hyperschallflugzeuge (über Mach 5) und Raketen werden immer mehr zur Realität.

In diesem Bereich gilt der 3D-Druck inzwischen als eine Technologie, mit der komplexe, einteilige Triebwerkskonstruktionen bei deutlich geringerem Gewicht und in kürzerer Zeit als bei der herkömmlichen Fertigung hergestellt werden können. Gleichzeitig schreitet die Entwicklung von Werkstoffen voran, und es gibt immer wieder Neuigkeiten über neu zertifizierte Hochleistungsmetalllegierungen für die Verwendung in den Systemen bestimmter Anbieter von additiver Fertigung (AM).

Unabhängig davon, aus welchem Material ein modernes Triebwerk gedruckt wird, der ultimative Beweis für seinen Wert ist seine Fähigkeit, unter den extremen Umweltbedingungen, die beim Hyperschallflug herrschen, effektiv zu arbeiten und vom Start bis zum Ziel die erwartete Leistung zu erbringen. Während das “build and break”-Prototyping eine wichtige Rolle bei der Erreichung dieser Ziele spielt, geht das US-Verteidigungsministerium auch sehr bewusst vor, wenn es darum geht, AM von Grund auf zu erforschen, und konzentriert sich dabei vor allem auf die Materialwissenschaft und die Fertigung.

Eine öffentlich-private Partnerschaft

Ein hervorragendes Beispiel dafür ist LIFT, eine gemeinnützige öffentlich-private Partnerschaft zwischen dem Verteidigungsministerium, der Industrie und der Wissenschaft. Es wird vom American Lightweight Materials Manufacturing Innovation Institute betrieben und ist in einer 100.000 Quadratmeter großen Anlage in Detroit, Michigan, untergebracht. LIFT ist eines von landesweit 17 Instituten für Fertigungsinnovationen (die entweder vom Verteidigungsministerium, dem Energieministerium oder dem Handelsministerium gefördert werden), deren Ziel es ist, neue Technologien bis zur Marktreife zu entwickeln.

Unter den mehr als 50 aktiven Projekten, die derzeit am neun Jahre alten Institut in Detroit unter Vertrag sind, befinden sich einige, die an einer “Hypersonics Challenge” teilnehmen, die vom Manufacturing Technology Program des Verteidigungsministeriums finanziert wird, das dem Office of the Under Secretary of Defense for Research and Engineering untersteht. Ziel ist es, herauszufinden, welche Werkstoffe und/oder Herstellungsverfahren den effizientesten und produktivsten Weg zu Hyperschallflugfähigen Fahrzeugen und/oder Flugkörpern bieten können. Dr. John Keogh, der technische Direktor von LIFT, ist für den Bereich der “High-Bay”-Materialentwicklung innerhalb der LIFT-Anlage verantwortlich. Zusammen mit seiner Kollegin Dr. Amberlee Haselhuhn, Direktorin für Werkstoffe & ICME, leiten sie die technische Abteilung bei LIFT.

Dr. Keogh und Dr. Haselhuhn haben die technische Aufsicht über eine Reihe von F&E-Teams, sowohl im Rahmen der internen Projektaufsicht als auch bei externen Team-Projekten. Eines der Hypersonics-Challenge-Projekte, ein externes Team, bei dem Lockheed Martin als Hauptauftragnehmer und Teamleiter fungierte, hat nun die erste Phase einer Studie über ein 3D-gedrucktes Staustrahltriebwerk abgeschlossen.

Dr. Keogh war der technische Leiter von LIFT für dieses Projekt. Sein Hintergrund eignet sich hervorragend für die integrierten multiphysikalischen Herausforderungen von Material- und Prozessentwicklung, AM und Hyperschall. Er promovierte in analytischer Chemie mit einem Nebenfach in physikalischer Chemie, arbeitete 15 Jahre lang in der akademischen Welt und wechselte dann in die aufregende Welt des Ingenieurwesens, wo “es seither ein großartiger Weg ist”, sagt er.

“Wenn man mit Mach 5 oder mehr unterwegs ist, ist die Erwärmung an den Vorderkanten sehr hoch”, stellt Keogh fest. “Scharfe Radien sind besonders schlecht und führen zu einer unglaublichen Erwärmung, weshalb Wiedereintrittsfahrzeuge aus dem Weltraum relativ weite Radien haben. Aber Hyperschallfahrzeuge brauchen aus aerodynamischen Gründen eine Art Vorderkante – und bei Hyperschallgeschwindigkeiten wirken unglaubliche Kräfte, die sich gegenseitig verstärken und dynamisch sind. Es ist ein Zusammenspiel von Aerodynamik, Mechanik, Wärmemanagement und Chemie, das zu allerlei interessanten und sich überschneidenden Herausforderungen führt, die zu bewältigen Spaß macht. Außerdem muss man mit Materialien arbeiten, die bei extrem hohen Temperaturen arbeiten und diese Umgebungen überstehen.”

Datenerfassung beim Drucken eines Staustrahltriebwerks

Für das Staustrahltriebwerksprojekt wollte das Team herausfinden, welche Datenströme während der Herstellung eines mit der Metalllegierung Inconel 718 gedruckten Staustrahltriebwerks durch Laser Powder Bed Fusion (LPBF) erfasst werden können. Um diese Datenströme abzufragen, wurde eine bewährte Versuchsplanung durchgeführt, wobei Lockheed Martin den im Projekt verwendeten Ansatz zur Qualitätssicherungsprüfung entwickelte.

“AM ist ein relativ neues Herstellungsverfahren, und es besteht ein Bedarf an der Validierung und Zertifizierung von Teilen für Service- und unternehmenskritische Anwendungen”, sagt Keogh. “Wir brauchen einen datengesteuerten Ansatz, um Komponenten direkt aus dem Drucker zu testen und zu zertifizieren, im Gegensatz zu einem statistischen Ansatz, bei dem man zunächst mehrere Teile bauen und erst dann statistische Leistungsdaten sammeln muss (make-and-break). Unser Ziel war es, die Signaturen der physikalischen Qualität zu identifizieren, die in den Prozessdaten und in der schnellen Nachprüfung zu finden sind, um ein Bauteil für die harten Anforderungen des Hyperschallflugs genau zu zertifizieren.”

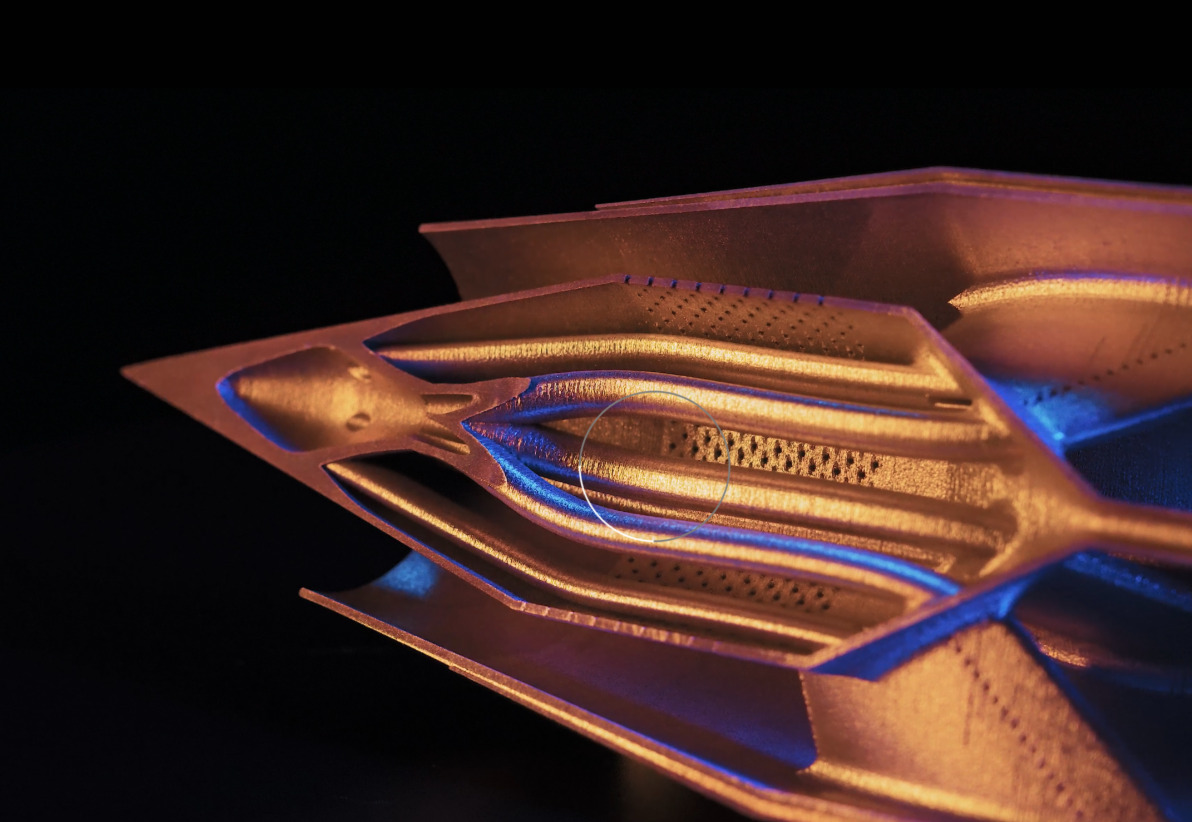

Das für den Druck des Staustrahltriebwerks verwendete LPBF-System war ein Velo3D Sapphire 1 MZ, mit dem Objekte bis zu einem Meter Höhe gedruckt werden können (die endgültige Staustrahlversion ist 751 Millimeter hoch). Jedes Sapphire-System ist mit Hunderten von Sensoren ausgestattet, die während jedes Druckvorgangs Messdaten überwachen, melden und speichern.

“Die Maschine von Velo3D sammelt eine immense Menge an Daten”, sagt Keogh. “Außerdem bietet sie einen sehr großzügigen Bauraum, der auf die Serienfertigung ausgerichtet ist.”

Es wurden zwei Staudruckdüsen gedruckt, zusammen mit einer Vielzahl von Materialtestcoupons, die liebevoll nach ihren Formen benannt wurden, wie z. B. “Hundeknochen” (an beiden Enden größer für Zugtests) und “Waschmittelpakete” (für die Bewertung der Dichte und Oberflächenbeschaffenheit).

Studentenprojekt erhält eine Eins – und dann AM

Der Staustrahlentwurf selbst hat eine interessante Vorgeschichte. Es wurde nicht von einem großen Luft- und Raumfahrtunternehmen entwickelt, sondern ursprünglich von einem Studenten der Luft- und Raumfahrttechnik an der Purdue-Universität als Hausaufgabe zur Verbesserung der Leistung eines bestehenden Triebwerks.

Jay Blake ließ sich bei seinem Hausaufgabenprojekt vom J-58-Turbotriebwerk inspirieren, das in der SR-71 Blackbird eingesetzt wurde (die Mitte 2023 immer noch den Rekord von 1976 als schnellstes bemanntes Flugzeug mit 3,2 Überschallgeschwindigkeit hält).

“Mein Gedanke war, dass man mit Hilfe des 3D-Drucks das Volumen des Einlassstachels eines Staustrahltriebwerks in das Turbotriebwerk integrieren könnte, um als Wärmetauscher den Treibstoff zu erwärmen, damit er effizienter verbrennt”, sagt Blake. “Die frühen Staustrahltriebwerke hatten Hunderte verschiedener Teile – Einspritzdüsen, Streben, interne Details -, die geschweißt und gelötet werden mussten und deren Herstellung Monate dauerte; meine Idee war es, all diese Teile zu einem einzigen zusammenzufassen, so dass es in wenigen Tagen gedruckt werden konnte.”

Er erhielt eine Eins für seinen Entwurf – legte ihn dann aber in Form einer Skizze beiseite, um sein Studium abzuschließen.

Wie es der Zufall wollte, begann Blake einige Jahre nach Abschluss seines Studiums bei Velo3D an Anwendungen für die additive Fertigung in der Luft- und Raumfahrt zu arbeiten.

“Plötzlich wurde mir klar, dass meine Staustrahl-Idee tatsächlich real werden könnte”, sagt er. “Da habe ich endlich mein Originalmodell fertiggestellt und die fortschrittlicheren digitalen Softwaretools verwendet, die mir jetzt zur Verfügung standen.”

Velo3D druckte dann eine verkleinerte Version von Blakes Staustrahl. Dank der Intelligent Fusion von Velo3D und der patentierten Recoater-Technologie von Sapphire war kein Trägermaterial erforderlich: Nach dem Auftragen jeder Pulverschicht wird die Schaufel, die sie normalisiert, von einem Vakuum begleitet, das überschüssiges Pulver aufnimmt und eine perfekte Pulverschicht hinterlässt. Dadurch entsteht ein Freiraum zwischen der Klinge und dem Teil, wodurch das Risiko einer Kollision beim Wachsen des Teils entfällt (ebenso wie die Notwendigkeit von Stützen, die traditionell verwendet werden, um das gleiche Ziel zu erreichen).

Diese fortschrittliche AM-Technologie führt auch zu einer besseren Oberflächengüte bei flachen Winkeln; bei der Staustrahlkonstruktion lagen diese Winkel bei nur 30 Grad.

“Das ist eine sehr knifflige Geometrie”, sagt Blake. “Es gibt extrem dünne Wände in diesem aggressiven Winkel, und diese Oberflächen sind mit 500-Mikrometer-Löchern perforiert. Außerdem gibt es steile Überhänge und eine Menge zusätzlicher, komplexer Dimensionen. Doch als wir es das erste Mal zum Drucker schickten, kam es perfekt heraus, ohne Probleme.”

Große Luft- und Raumfahrtunternehmen werden aufmerksam

Dem Luft- und Raumfahrtunternehmen und Velo3D-Kunden Lockheed Martin wurde ein gedrucktes, verkleinertes Staustrahltriebwerk gezeigt, und er wollte mehr über das Potenzial von AM bei der Erstellung einteiliger Triebwerksgeometrien erfahren. Der ursprüngliche Entwurf war zwar für ein Überschall- und nicht für ein Hyperschalltriebwerk gedacht, doch mit ein paar zusätzlichen Änderungen ließe er sich leicht in ein Scramjet (Überschallverbrennungs-Staustrahltriebwerk) umwandeln. Ein Scramjet kann als ein Staustrahltriebwerk mit Anpassungen in der Konstruktion der Einlass- und Auslassdüse betrachtet werden, die die Luftströmungsgeschwindigkeiten durch das Triebwerk höher halten, wobei die Verbrennung im Brenner mit Überschall erfolgt. Fahrzeuge mit Staustrahltriebwerken können theoretisch Hyperschallgeschwindigkeiten von weit über Mach 5 erreichen.

In einem Staustrahltriebwerk, das nur wenige bewegliche Teile, aber eine äußerst komplexe Innenstruktur aufweist, wird ein hoher Druck erzeugt, indem Außenluft mit der Vorwärtsgeschwindigkeit des jeweiligen Flugzeugs in die Brennkammer “gestoßen” wird. Im Gegensatz dazu wird bei einem Turbojet die Luft vor der Verbrennung mit einem Kompressor mechanisch verdichtet. Bei einem Staustrahltriebwerk erfolgt diese Verdichtung durch eine Reihe von Schockwellen. Diese Schockwellen und die Triebwerksgeometrie komprimieren und verlangsamen die Luft, bis sie in der Brennkammer auf Unterschallgeschwindigkeit (unter Mach 1) abfällt.

Lockheed Martin hat mit Velo3D und LIFT zusammengearbeitet, um das Team bei der Erforschung der Reife von Metall-AM für solche Anwendungen sowie der Genauigkeit der dafür verwendeten Materialien zu unterstützen.

“Mein Entwurf enthält natürlich keine ITAR-kontrollierte Geometrie, so dass er sich hervorragend als Demonstrationsobjekt für AM eignet”, sagt Blake. “Man kann alle notwendigen Bewertungen der Metallurgie und der Struktur sowie des 3D-Druckverfahrens durchführen, ohne sich mit den Einschränkungen von ITAR und Exportkontrollen auseinandersetzen zu müssen.”

Identifizierung von Qualitätsechos mit Resonanztests

Das Team ließ eine Vielzahl von “Hundeknochen”, “Waschmittelpackungen” und andere Testartikel auf verschiedenen Sapphire AM-Systemen drucken.

“Das Ziel war es, die Variabilität von Laser zu Laser, von Bau zu Bau, von Teil zu Teil und von Maschine zu Maschine zu bewerten und diese Variabilität durch In-situ-Überwachung, schnelle zerstörungsfreie Bewertung und Stat-Fusion-Methoden zu identifizieren”, sagt Keogh.

Mit den fertigen Staustrahltriebwerken und einigen Zubehörteilen in der Hand begann die Suche nach spezifischen Qualitätsmerkmalen, die Aufschluss darüber geben, ob ein fertiges Teil gut ist. “Echos” ist hier ein angemessenes Wort, denn die von den Ingenieuren gewählte primäre Bewertungsmethode basiert auf der Akustik: Die prozesskompensierte Resonanzprüfung (PCRT) des Unternehmens Vibrant.

PCRT nutzt Ultraschallfrequenzen (in diesem Fall zwischen 5 und 500 kHz), um die Schwingungsmoden eines Teils oder einer Komponente nur für einige Sekunden oder Minuten anzuregen. Die Eigenresonanzfrequenzen des Teils, die sowohl für seine individuelle Geometrie als auch für seine Materialeigenschaften einzigartig sind, werden aufgezeichnet, gespeichert und analysiert. Die Resonanz-Fingerabdrücke weichen von den Nennwerten ab und spiegeln den Spannungszustand, die Unversehrtheit des Teils, die Geometrie und sogar die Oberflächenbeschaffenheit wider; ein Bauteil mit unsichtbaren inneren Rissen wird beispielsweise deutlich andere Resonanzen aufweisen als ein ungerissenes.

“Dies ist ein sehr attraktiver Ansatz, der mit der additiven Fertigung gekoppelt werden und diese ergänzen kann, da er volumetrisch und schnell ist und keine zerstörende Prüfung erfordert”, sagt Keogh. “Sie kann Hinweise auf Porosität, Oberflächendefekte, Geometrieabweichungen und so weiter liefern. Es gab zum Beispiel eine Population von ‘Hundeknochen’, die etwas kürzer waren als die anderen, und das zeigte sich sehr deutlich in den Resonanzspektren.”

Laut Vibrant können PCRT-Messungen potenziell mit der Energiedichte und den Einstellungen für die Scangeschwindigkeit, den Eigenschaften des Rohmaterials und dessen Beschaffung, der Bauposition, den Abkühlungsraten, den Nachbearbeitungsmethoden wie dem heiß-isostatischen Pressen und der Eigenspannung korreliert werden – im Grunde mit jedem Prozessparameter, der den Materialzustand und die mechanischen Eigenschaften beeinflusst. Dies kann besonders wertvoll für die Überwachung des AM-Prozesses im Laufe der Zeit sein, wenn identische Teile in großen Chargen über viele Monate hinweg hergestellt werden. Da die Resonanzwerte jedes Teils bei verschiedenen Frequenzen erfasst, dann aufgetragen und mit den anderen verglichen werden, werden sich die Metriken von Teilen bester Qualität um dieselben Werte herum ansammeln; Ausreißer heben sich in der Grafik buchstäblich von der Masse ab und lassen sich leicht identifizieren. Auf diese Weise lassen sich Konfidenzgrenzen festlegen, und es entsteht ein Feedback, das die Konsistenz der Fertigung fördert und die Qualität des Endprodukts von Charge zu Charge gewährleistet.

Als Folgemaßnahme zu PCRT ist das LIFT-Team an der Entwicklung von Vorhersagemodellen interessiert, um die wichtigsten Faktoren zu ermitteln, die dazu beitragen, warum sich eine Resonanzfrequenz und -amplitude ändern und verschieben kann, und was dies über die Qualität eines 3D-gedruckten Teils aussagt.

“Die Idee ist, dass man alle Daten nach der Erstellung, die nun eine objektive Darstellung der Qualität sind, mit den gesammelten Datenströmen in Beziehung setzt”, sagt Keogh. “Man wendet maschinelles Lernen und andere Ansätze zur Datenfusion an, um herauszufinden, wie man diese Datenströme am besten abfragt und Hinweise auf die Qualität herausfindet.

Die Gruppe probierte auch verschiedene andere Ansätze für die Bauteilprüfung aus, darunter CT-Scans. Sie haben sogar wissentlich “gute” und “schlechte” Prozesse erzeugt, um zu sehen, ob ihre Methoden die beiden unterscheiden können. In einem Fall wurden einige Rohrkrümmerteile nach dem Druck versehentlich vertauscht, und nur anhand der Daten konnten die Forscher feststellen, welche Teile die richtigen waren.

“Am Ende war es ein sehr erfolgreiches Programm”, sagt Keogh. “Ich war von der gesamten Arbeit sehr beeindruckt. Das Team von Velo, Lockheed Martin und Vibrant bildete eine leistungsstarke Gruppe von Partnern, die der Lösung des Problems der Qualifizierung und Validierung bzw. Zertifizierung von AM-Komponenten für missions- und sicherheitskritische Anwendungen wahrscheinlich am nächsten sind – wenn nicht sogar am nächsten. Wir verfügen jetzt über eine beeindruckende Datenmenge, die eine sehr gute Unterscheidung zwischen verschiedenen Lasern oder verschiedenen Fertigungsmerkmalen und bestimmten Qualitätsmerkmalen ermöglicht. Es war mir eine Ehre, die technische Leitung des LIFT-Programms zu übernehmen, denn es war sehr ermutigend zu sehen, wie erfolgreich es war.

Das Team hofft, bald zu einer nächsten Forschungsphase übergehen zu können, in der das Ermüdungsverhalten von AM-Komponenten untersucht und “zertifizierte” Teile entwickelt werden sollen.

“Wir möchten, dass Hyperschall-Komponenten direkt aus der Maschine kommen, die bereits durch den von uns erfassten Datenstrom zertifiziert sind”, sagt Keogh. “Bei LIFT sind wir perfekt zwischen Industrie, Laboratorien und Behörden positioniert, um als verlängerte Werkbank zu fungieren, an der die Leute mit uns Risiken abbauen können.”