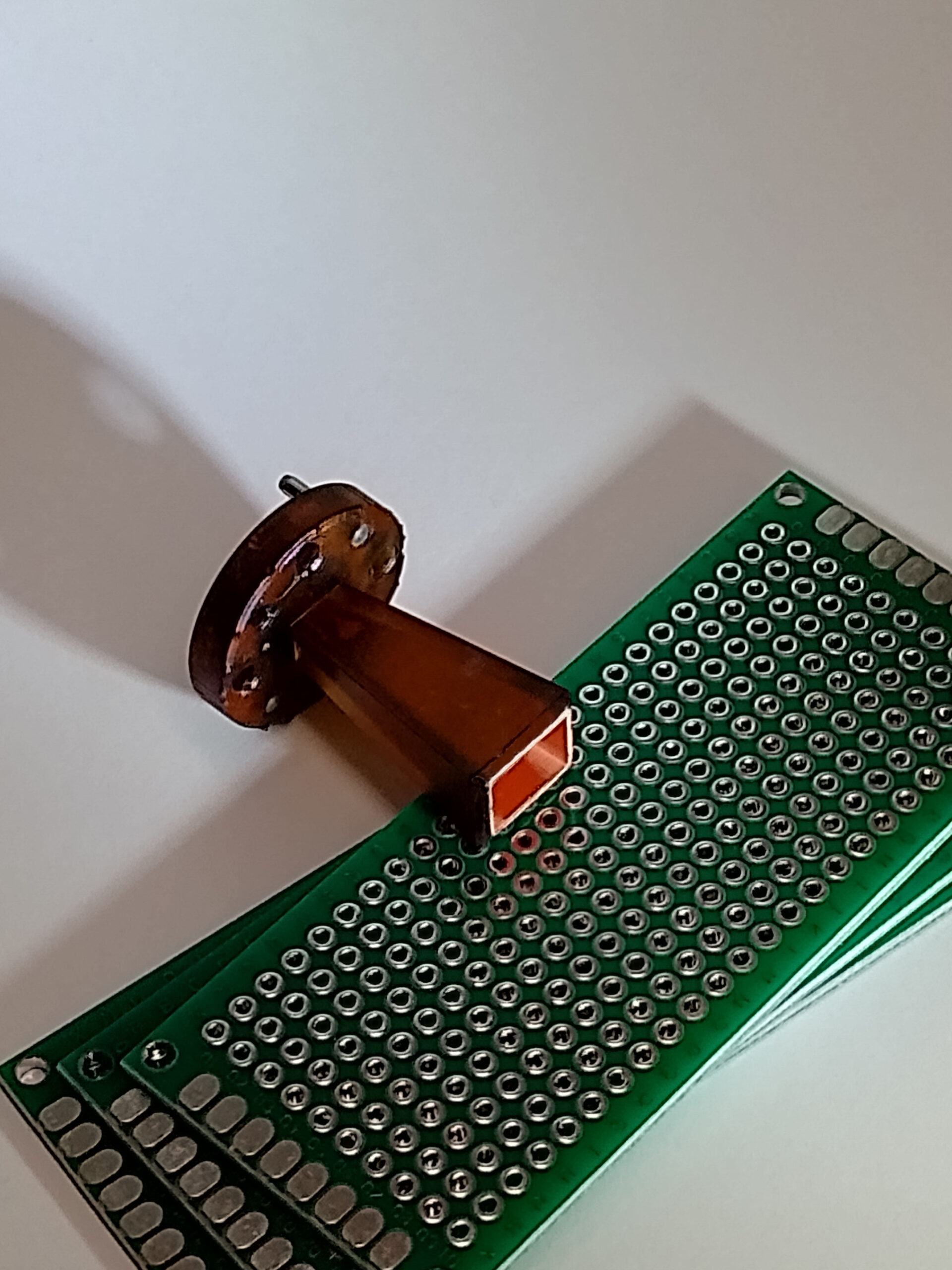

Horizon Microtechnologies hat soeben die Ergebnisse Funktionstests bekannt gegeben, die die Effektivität seines HMT-Metal-Beschichtungsverfahrens zur Herstellung von Hochfrequenz-Antennen mittels 3D-Druck belegen.

Andreas Frölich, CEO bei Horizon, sagt: “Bei der Arbeit an der Hochfrequenz-D-Band-Hornantenne kam unser HMT-Metal-Beschichtungsverfahren zum Einsatz, mit dem Kupferschichten sehr gleichmäßig und konform auf eine Vielzahl von Bauteilformen und -materialien aufgebracht werden können. Aus kommerzieller Sicht passen solche Komponenten gut zum Einsatz von micro-AM, da sie typischerweise im cm-Bereich liegen, mit Abmessungen im Sub-mm-Bereich, und die Erreichung von Toleranzen im Mikrometerbereich erfordern. Der Markt verlangt nach solchen Antennen- und anderen mm-Wellen-Komponenten mit höheren Frequenzen und Konnektivität für den Einsatz in der industriellen Messtechnik, Sensorik und Kommunikationsanwendungen mit sehr geringen Latenzen. Die Herstellung solcher mm-Wellen-Bauteile mittels micro-AM ermöglicht die Produktion kleinerer und leichterer Bauteile und eröffnet zudem die Möglichkeit, diese mit Eigenschaften und geometrischen Merkmalen herzustellen, die mit alternativen Fertigungsverfahren nicht möglich sind.”

Die Leistung einer Antenne hängt von einer Vielzahl schwer direkt mess- und berechenbarer Komponenteneigenschaften ab, wie der Leitfähigkeit der Metallschichten, Schichtdicken, Homogenität der Schichtdicken, Maßgenauigkeit der Antenne und Oberflächenrauheit. Horizon entschied sich für einen funktionalen Vergleich ihrer kupferbeschichteten mikro-AM hergestellten Hornantenne mit einer konventionell produzierten, kommerziell erhältlichen Antenne. Dieser pragmatische Ansatz ermöglichte es Horizon, die Eignung seiner Fertigungstechnologie für Hochfrequenz- und Antennenanwendungen nachzuweisen.

Die Tests zeigten, dass die Horizon Antenne ungefähr die gleiche Richtwirkung und einen besseren S11-Parameter (Reflexionsparameter) als die traditionell hergestellte Antenne aufwies.

Frölich weiter: “Ein erfolgreicher Test sollte einen hohen Gewinn in Vorwärtsrichtung und eine möglichst geringe Rückreflexion zeigen. Wir freuen uns, sagen zu können, dass unsere mit Mikro-AM-Kupfer beschichtete Hornantenne nach den Tests genauso gut funktioniert wie eine konventionell gebaute Hornantenne, wodurch viele der Vorbehalte, mit denen 3D-gedruckte Geräte oft konfrontiert sind, ausgeräumt werden. Dies eröffnet einige sehr interessante Möglichkeiten, da Unternehmen, die Hornantennen und andere mm-Wellen-Komponenten benötigen, nun die Prozessvorteile von micro-AM nutzen können, indem sie mit Horizon als Entwicklungs- und Fertigungspartner zusammenarbeiten. Wir haben für die Antenne nicht einmal eine vollständige additive Designentwicklung durchgeführt, da wir etwas herstellen wollten, das dem konventionellen Gegenstück ähnelt. Dennoch haben wir eine Antenne, die nur ein Sechstel ihres konventionellen Gegenstücks wiegt und 15 % weniger Platz einnimmt. Dies ist ein deutlicher Hinweis auf die Art von Vorteilen, die ein dediziertes AM-basiertes Komponentendesign erzielen könnte.”

Die erfolgreiche Implementierung dieser Technologie zeigt, dass dediziertes AM-basiertes Komponenten-Design-Denken signifikante Vorteile in Bezug auf Gewichtsreduktion und Platzersparnis bieten könnte, was Horizon Microtechnologies an der Spitze der Innovation in der additiven Fertigung positioniert.