Mitsubishi Electric Corporation (TOKYO: 6503) gab bekannt, dass das Unternehmen eine Technologie für die additive Fertigung im Weltraum entwickelt hat, die lichtempfindliches Harz und ultraviolettes Licht für den 3D-Druck von Satellitenantennen im Vakuum des Weltraums verwendet.

Die neuartige Technologie nutzt ein neu entwickeltes flüssiges Harz, das speziell für die Stabilität im Vakuum entwickelt wurde. Das Harz ermöglicht die Herstellung von Strukturen im Weltraum mit einem stromsparenden Verfahren, das die ultravioletten Strahlen der Sonne für die Photopolymerisation nutzt. Die Technologie ist speziell auf die Herausforderung ausgerichtet, kleine, kostengünstige Raumfahrzeuge mit großen Strukturen, wie z. B. Antennenreflektoren mit hoher Verstärkung, auszustatten, und ermöglicht die Herstellung von Strukturen auf der Umlaufbahn, die die Abmessungen von Trägerraketenverkleidungen weit übersteigen.

Die harzbasierte On-Orbit-Fertigung wird es voraussichtlich ermöglichen, die Strukturen von Raumfahrzeugen dünner und leichter zu machen als herkömmliche Konstruktionen, die den Belastungen beim Start und beim Einschwenken in die Umlaufbahn standhalten müssen, wodurch sowohl das Gesamtgewicht des Satelliten und die Startkosten beinflusst werden.

Die Konstruktion von Raumfahrzeugantennen ist nicht zuletzt wegen ihren widersprüchlichen Anforderungen eine Herausforderung. Diese müssen eine hohe Verstärkung, eine große Bandbreite und ein geringes Gewicht eaufweisen. Eine hohe Verstärkung und eine große Bandbreite erfordern zwangsläufig eine große Apertur, aber ein wirtschaftlicher Orbitaleinsatz diktiert konventionell, dass die Designs leicht und klein genug sind, um in eine Trägerrakete oder Satellitenausbringungsmechanismus zu passen.

Mitsubishi Electric’s neuartiger Ansatz – harzbasierte On-orbit Herstellung – realisiert effizient Antennen mit hoher Verstärkung, großer Bandbreite und großer Apertur, die von einem leichten, vibrationsresistenten Startgehäuse getragen werden kann. Durch die Entwicklung eines 3D-Druckers, der ein spezielles, ultraviolett härtbares Harz extrudiert, das für das Vakuum entwickelt wurde, ist die harzbasierte Freiform-Fertigung im Weltraum mit geringem Energieverbrauch nun möglich geworden.

Merkmale

- 3D-Drucker für die Freiform-Herstellung von Antennen im Vakuum

– Der 3D-Drucker teilt sich die Streben der Antenne und die Motoren zur Winkelverstellung.

– Die Größe der Antenne ist nicht durch die Größe der Verkleidung der Trägerrakete oder die Größe des Satellitenbusses begrenzt.

– Durch die Herstellung in der Umlaufbahn entfällt die Notwendigkeit einer Antennenstruktur, die Vibrationen und Stößen beim Start standhalten kann, wie es bei herkömmlichen Antennenreflektoren erforderlich ist.

– Gewicht und Dicke der Antennenreflektoren werden reduziert, was zur Verringerung des Satellitengewichts und der Startkosten beiträgt.

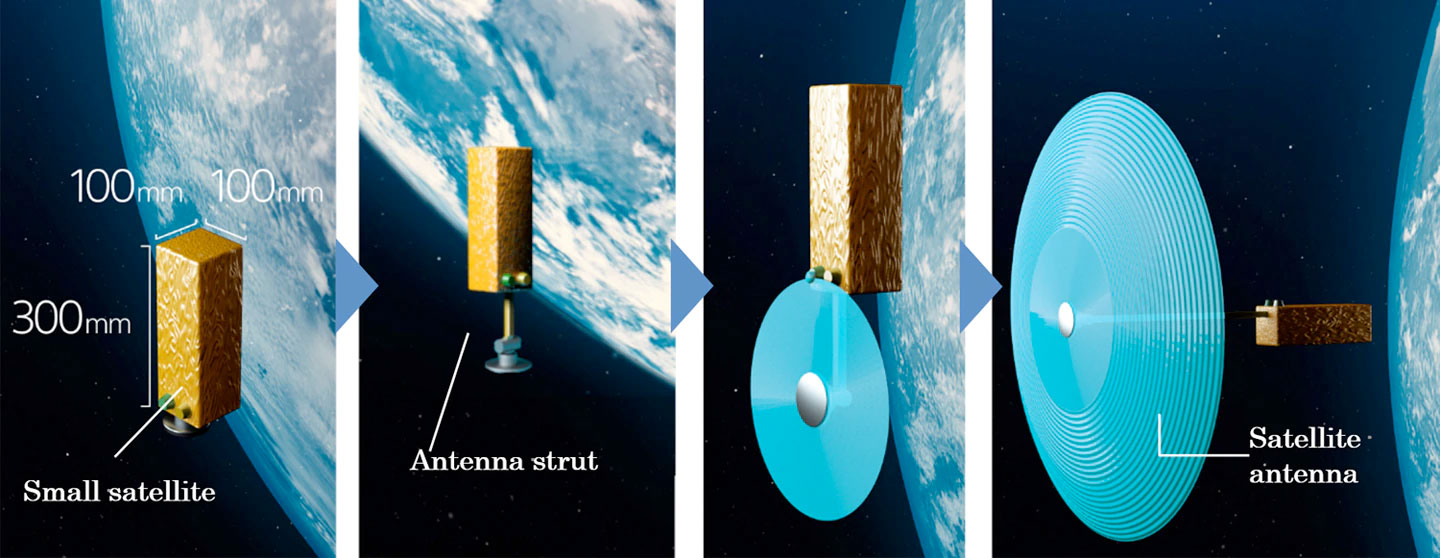

– Unter der Annahme, dass ein 3U CubeSat (100 x 100 x 300 mm) verwendet wird, wurde ein Antennenreflektor mit einem Durchmesser von 165 mm, der größer ist als die Größe des CubeSat-Busses, wurde in Luft hergestellt und ein Gewinn von 23,5 dB wurde im Ku-Band (13,5 GHz) bestätigt. - Ein lichtempfindliches Harz mit einer für die Extrusion und Aushärtung im Vakuum geeigneten Stabilität

– Handelsübliche lichtempfindliche Harze haben ein niedriges Molekulargewicht, einen hohen Dampfdruck und sind nicht für Vakuumanwendungen, da sie dort kochen und vorzeitig polymerisieren. Das neu entwickelte ultraviolett-härtende Harz verwendet eine Oligomerbasis mit hohem Molekulargewicht und niedrigem Dampfdruck, die mit einem vakuumstabilen Weichmacher auf der Basis eines nichtflüchtigen Polyphenylethers gemischt, um eine für die Extrusion im Vakuum geeignete Viskosität zu erreichen.

– Da die meisten Polymerisationsinhibitoren Luftsauerstoff als Cofaktor benötigen, um eine vorzeitige Polymerisation zu verhindern, und im Vakuum nicht funktionieren, werden in der neuen Harzformulierung Polymerisationsinhibitoren verwendet, die Sauerstoff nicht mehr benötigen und eine Flüchtigkeit von nahezu Null aufweisen.

– Wenn das Harz ultraviolettem Licht ausgesetzt wird, polymerisiert es durch Vernetzung zu einem Feststoff, der bis mindestens 400°C hitzebeständig ist, was über der Höchsttemperatur in der Umlaufbahn liegt.

– Durch die Nutzung von Sonnenlicht für die Polymerisation und Aushärtung ist keine separate UV-Lichtquelle erforderlich, was eine Herstellung mit geringem Stromverbrauch ermöglicht.

Zukünftige Entwicklungen

Die harzbasierte On-Orbit-Fertigung von Mitsubishi Electric ermöglicht es kleinen Satelliten, Großsatelliten-Standards zu erreichen.

Dadurch werden die Startkosten gesenkt und die Satellitentechnologie kann mehr denn je für Anwendungen wie Kommunikation und Erdbeobachtung verwendet werden. Es wird erwartet, dass diese erweiterten Fähigkeiten eine zeitnahe Bereitstellung von Satellitenbildern und Beobachtungsdaten bewirken, die den unterschiedlichen Bedürfnissen von Menschen und Organisationen entsprechen.

Auch in Zukunft wird Mitsubishi Electric Technologien und Lösungen entwickeln, die zur Lösung globaler Probleme beitragen.

Mehr über Mitsubishi Electric finden Sie hier.