Ein Team, dem auch Forscher*innen der Penn State University angehören, hat vor kurzem eine Turbinenkomponente aus Keramiken gedruckt, die hitzebeständiger sind als herkömmliche Metalle. Das so entstandene Bauteil verfügt über komplexe interne Kühleigenschaften, die es ihm ermöglichen, höheren Temperaturen standzuhalten und so die Kraftstoffeffizienz zu steigern.

Das Team wird ihre Methoden und Ergebnisse auf der ASME 2023 Turbomachinery Technical Conference and Exposition, die vom 26. bis 30. Juni in Boston stattfindet, vorstellen. Ihre Arbeit wird im Tagungsband der Konferenz veröffentlicht und wurde außerdem zur Veröffentlichung im ASME Journal of Turbomachinery empfohlen.

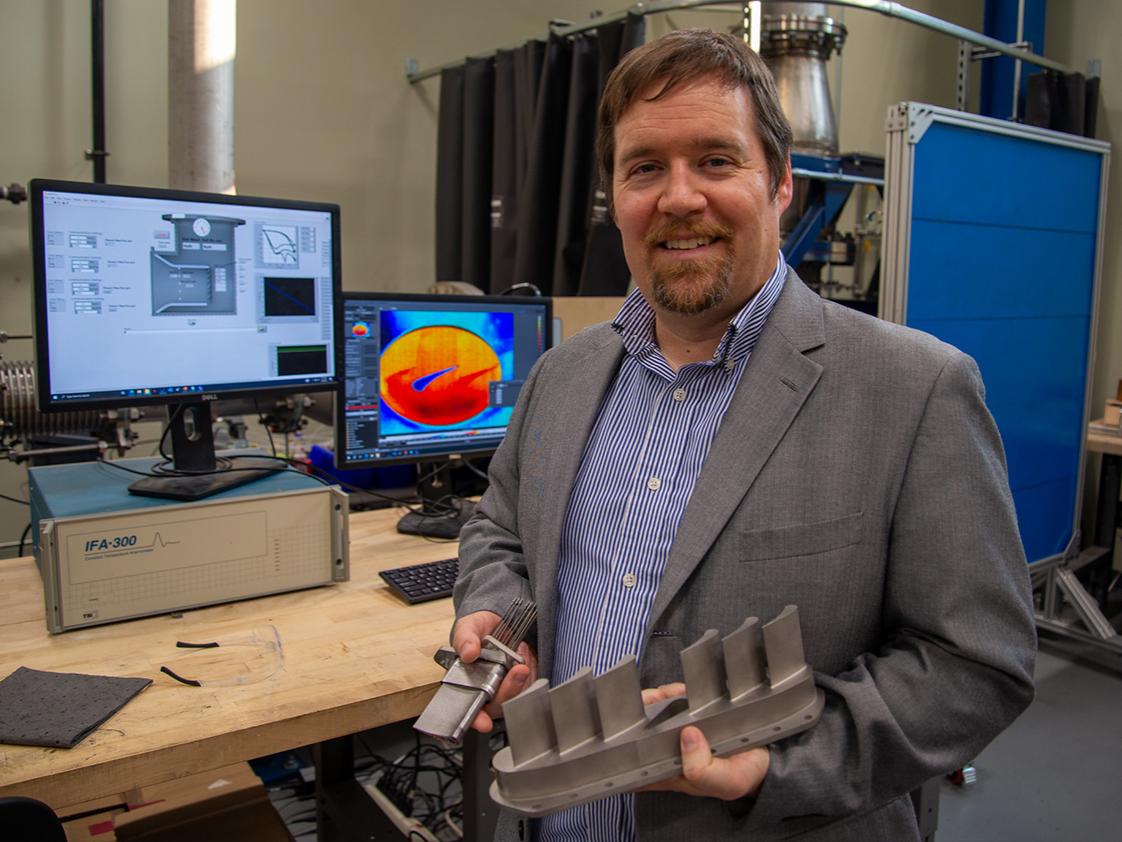

“Es gibt zahlreiche Forschungsarbeiten zu keramischen Werkstoffen für Gasturbinen, aber nur wenige davon haben zu realistisch geformten Teilen geführt, weil die Herstellung so schwierig ist”, sagte Stephen Lynch, Mitautor der Arbeit und außerordentlicher Professor für Maschinenbau an der Penn State. “Dieses Verfahren ist insofern einzigartig, als wir sehr einfach und sehr kostengünstig komplex geformte Teile herstellen können”.

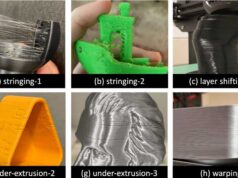

Die Forscher*innen nutzten Designoptimierung und eine neuartige 3D-Drucktechnik, um hitzeresistentere Schaufeln aus einem keramischen Material, das aus Polymeren gewonnen wurde, zu drucken.

“Wir haben mit Mitarbeitern der Colorado School of Mines und der University of Wyoming zusammengearbeitet, die keramische Fasern in additiv gedruckte Keramiken eingebettet haben”, erklärte Lynch und erläuterte, dass diese aus Polymeren hergestellten Keramiken durch Brennen einer kunststoffähnlichen Basis in einem Ofen hergestellt werden. “Wir haben das für die Herstellung dieser Turbinenschaufeln adaptiert, aber auch die Designfreiheit der additiven Fertigung genutzt, um interne Merkmale zu schaffen, die die Effektivität der Kühlluft im Inneren der Schaufel drastisch verbessern.”

Die Forscher*innen konnten durch den 3D-Druck und die Nutzung von aus Polymeren gewonnenen Keramiken die Formen erzeugen, die für eine höhere Hitzeresistenz und eine gute Leistung in den Gasturbinen notwendig sind.

“Wir haben herausgefunden, dass die keramische Schaufelform, die wir in 3D gedruckt haben, mit dem richtigen Design für das Teil genauso gut funktioniert wie die Metallkomponenten”, so Lynch. “Wir hoffen, dass diese Technologie zur Entwicklung von Keramikteilen eingesetzt werden kann, die ähnliche Leistungen wie Metallteile in Gasturbinentriebwerken erbringen, aber höhere Temperaturen vertragen, um den Kraftstoffverbrauch zu senken.”

Die anderen Autoren dieser Arbeit waren Andrew Fox, Maschinenbaustudent an der Penn State, Jason Young und Carl Frick von der Colorado School of Mines sowie Jennifer Hankins, Kyle Kuhn, Stephan Brinckmann und Ray Fertig III von der University of Wyoming. Michael Hickner, derzeit Craig A. Rogerson Stiftungsprofessor am College of Engineering der Michigan State University und zum Zeitpunkt der Forschung Professor für Materialwissenschaft und -technik, Chemieingenieurwesen und Chemie an der Penn State, trug ebenfalls zu dem Projekt bei.