Forscher der Charles University’s Computer Graphics Group (CGG) haben eine auf maschinellem Lernen (ML) basierende Technik entwickelt, die helfen könnte, das Potenzial des farbgetreuen 3D-Drucks zu erhöhen.

Durch kontinuierliche Simulation des Druckprozesses ist es dem Team gelungen, einen Algorithmus zu trainieren, der die optimalen Parameter bei der Begrenzung des Color Bleedings ermittelt und eine genauere Produktion ermöglicht. Gleichzeitig ist die Software äußerst effizient. Es benötigt nur einen Grafikprozessor und ist damit bis zu 300-mal schneller als ähnliche KI-Ansätze. Druckvorbereitungszeiten können von mehrere Stunden somit auf wenige Minuten verkürzt werden.

Derzeit ist es so, dass MJ-3D-Drucker (Material Jetting) in der Lage sind in verschiedenen Farben zu drucken. Daher werden sie häufig für die Nachbildung von hochdetaillierten Artefakten und chirurgischen Modellen verwendet. Um dies zu erreichen, verwenden herkömmliche MJ-Systeme UV-Licht, um verschiedene Mischungen von transluzenten, grundgefärbten Harzen präzise auszuhärten.

Trotz der Flexibilität des 3D-Farbdrucks kann es jedoch zu unerwünschten optischen Streuungen kommen, die sich auf die Schärfe und Genauigkeit der resultierenden Teile auswirken. Da ein solches Color Bleeding dreidimensional ist, wirkt es sich auch auf Farben auf gegenüberliegenden Seiten in dünnwandigen Objekten aus, was ein erhebliches Hindernis für eine präzise Produktion darstellt.

Es konnte schon vor einigen Jahren bewiesen werden, dass mithilfe von Simulationen die Platzierung von Materialien während des Drucks optimiert werden kann, um die optimale Schärfe und den Kontrast eines Teils zu gewährleisten. Nun aber hat das wissenschaftliche Team auf der Grundlage von Millionen von Testläufen einen verbesserten Algorithmus entwickelt, der genauer vorhersagen kann, wie eine bestimmte Oberfläche von den sie umgebenden Materialien beeinflusst wird, was den gesamten Prozess beschleunigt.

Machine Learning für den 3D-Druck

Konventionell wird für die Simulation der Ausbreitungsrichtung des UV-Lichts das sogenannte “Monte Carlo”-Modell (MC) verwendet. Diese Ansätze benötigen meistens High-End-Systeme für die Berechnung und benötigen mehrere Stunden. Aus diesem Grund ist die Simulation auch ein Flaschenhals beim skalieren der Produktion in diesem Bereich.

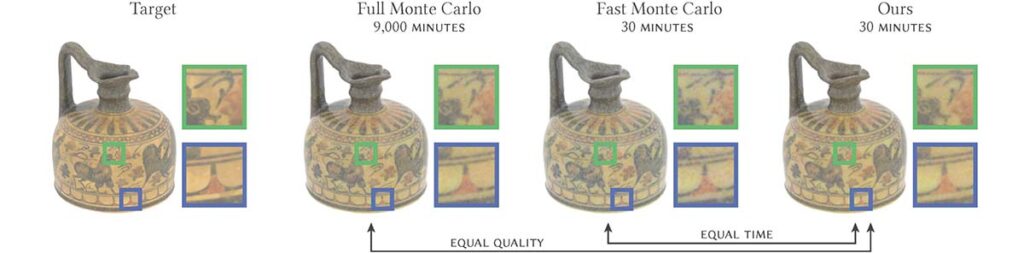

Um dieses Problem zu beseitigen, haben die Forscher einen datengesteuerten Ansatz gewählt. Sie setzten ein Deep Neural Network ein, um die Produktion einer reduzierten Anzahl von Mustern zu simulieren. Obwohl die Verfeinerungsschleife des Teams zu einigen Vorhersagen von geringerer Qualität führte, benötigte es nur 30 Minuten, um ein Referenzobjekt zu modellieren, viel weniger als die mehr als 9.000 Minuten, die von der MC-getriebenen Software gebraucht werden.

Ein weiterer Vorteil des neuen Ansatzes ist, dass das Team lediglich eine Single-GPU-Workstation verwenden musste. Gleichzeitig war die Lösung doppelt so schnell wie zuvor, die zuvor für ML-Aufgaben erforderlich waren.

Mehr zu der Forschung findet man in dem Paper “Neural Acceleration of Scattering-Aware Color 3D Printing“. Verfasst wurde die Arbeit von Tobias Rittig, Denis Sumin, Vahid Babaei, Piotr Dydik, Alexey Voloboy, Alexander Wilkie, Bernd Bickel, Karol Myszkowski, Tim Weyrich und Jaroslav Křivánek