Die Genauigkeit im 3D-Druck ist von entscheidender Bedeutung, insbesondere bei der Laser-Pulverbett-Fusionstechnologie (SLM). Ein Forschungsteam hat nun eine Methode entwickelt, um die Auswirkungen von Prozessparametern auf die endgültige geometrische Genauigkeit zu bestimmen und die Anzahl nicht konformer Teile zu minimieren.

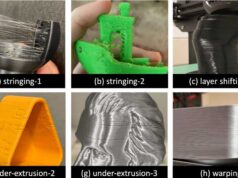

Die Laser-Pulverbett-Fusionstechnologie, die sich durch hohe Temperaturgradienten, Konsolidierung und thermische Ausdehnung auszeichnet, führt zu Restspannungen im Teil. Diese Spannungen werden freigesetzt, wenn das Teil von der Grundplatte getrennt wird, was zu einer plastischen Verformung führt. Ein Forschungsteam hat nun eine Methode entwickelt, um die Auswirkungen von Prozessparametern auf die endgültige geometrische Genauigkeit zu bestimmen und die Anzahl nicht konformer Teile zu minimieren.

In einer aktuellen Studie, die im Paper “FEM Simulation of AlSi10Mg Artifact for Additive Manufacturing Process Calibration with Industrial-Computed Tomography Validation” präsentiert wird, wurde eine Geometrie für die Kalibrierung von Prozessparametern vorgestellt. Das Teil wurde hergestellt und dann mit industrieller Computertomographie (iCT) analysiert. Eine Finite-Elemente-Prozesssimulation wurde durchgeführt, bei der das Materialentfernen während der Trennung von der Grundplatte berücksichtigt wurde. Die berechneten Verformungen wurden mit den Ergebnissen der iCT verglichen, was eine gute Übereinstimmung zwischen dem Endprodukt und seinem digitalen Zwilling zeigte.

Das Forschungsteam, bestehend aus Experten u.a. von den Unternehmen TEC Eurolab und SPEM srl, verwendete die Software AMTOP, die von ITACAe und Simtech entwickelt wurde. Sie ermöglicht die Bestimmung des Zustands von Spannung, Temperatur und Verformung Schicht für Schicht mit der Finite-Elemente-Methode. Die Simulation wurde mit den gemessenen Daten aus der iCT verglichen, wobei einige Überlegungen zur Berücksichtigung des Schneidprozesses gemacht wurden.

Die Simulation ergab gute Ergebnisse im Vergleich zu den gemessenen Daten und lieferte eine gute Korrelation von 65%. Dies ist ein ermutigendes Ergebnis, wenn man die Komplexität der Geometrie bedenkt. Dank des Beitrags der Software zum Verständnis der technologiebasierten physikalischen Phänomene kann die Implementierung der Simulationsmethodik in den Prozessingenieur-Workflow dem Hersteller mehrere Vorteile bieten. Diese können sich in einer Reduzierung der Markteinführungszeit und der Kosten, einer Verbesserung der geometrischen und strukturellen Eigenschaften, einer Beschleunigung des Lernprozesses und der Definition einer robusten Designmethodik zeigen.

Die in diesem Artikel vorgestellten Arbeiten wurden in [1] veröffentlicht.

[1] Patuelli, C.; Cestino, E.; Frulla, G.; Valente, F.; Servetti, G.; Esposito, F.; Barbero, L. FEM Simulation of AlSi10Mg Artifact for Additive Manufacturing Process Calibration with Industrial Computed Tomography Validation. Materialien 2023, 16, 4754. https://doi.org/10.3390/ma16134754

Website: https://www.mdpi.com/1996-1944/16/13/4754, PDF Version: https://www.mdpi.com/1996-1944/16/13/4754/pdf