Wissenschaftler des Argonne National Laboratory des US-Energieministeriums (DOE) haben einen neuen Ansatz zur Erkennung von Fehlern in Metallteilen entwickelt, die durch additive Fertigung hergestellt wurden.

Viele Branchen nutzen die additive Fertigung von Metallen zur schnellen Herstellung von Teilen und Komponenten. Düsen für Raketentriebwerke, Kolben für Hochleistungsautos und maßgeschneiderte orthopädische Implantate werden alle mithilfe der additiven Fertigung hergestellt, einem Verfahren, bei dem die Teile Schicht für Schicht mit einem 3D-Drucker aufgebaut werden.

Mit der additiven Fertigung lassen sich komplexe Teile schnell herstellen, aber strukturelle Defekte, die sich während des Herstellungsprozesses bilden, sind einer der Gründe, warum sich dieses Verfahren bisher nicht durchgesetzt hat. Forscher des Argonne National Laboratory des US-Energieministeriums (DOE) haben eine neue Methode zur Erkennung und Vorhersage von Defekten in 3D-gedruckten Materialien entwickelt, die den additiven Fertigungsprozess verändern könnte.

Die Methode wurde kürzlich von einem Forscherteam unter der Leitung von Argonne und der University of Virginia (UVA) in der Zeitschrift Science veröffentlicht. Die Wissenschaftler setzten verschiedene Bildgebungs- und maschinelle Lernverfahren ein, um die Bildung von Poren in 3D-gedruckten Metallen in Echtzeit mit nahezu perfekter Genauigkeit zu erkennen und vorherzusagen.

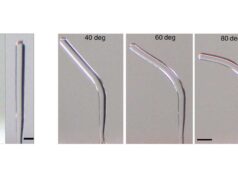

Die in der Studie verwendeten Metallproben wurden mit dem so genannten Laser Powder Bed Fusion-Verfahren hergestellt, bei dem Metallpulver mit einem Laser erhitzt und dann in die richtige Form geschmolzen wird. Dieses Verfahren führt jedoch häufig zur Bildung von Poren, die die Leistungsfähigkeit eines Teils beeinträchtigen können.

Viele Maschinen zur additiven Fertigung verfügen über Wärmebildsensoren, die den Bauprozess überwachen, aber diese können die Bildung von Poren übersehen, da sie nur die Oberfläche der zu fertigenden Teile abbilden. Die einzige Möglichkeit, Poren in dichten Metallteilen direkt zu erkennen, ist der Einsatz intensiver Röntgenstrahlen, wie sie von der Advanced Photon Source (APS), einer Einrichtung des DOE Office of Science in Argonne, erzeugt werden.

“Unsere Röntgenstrahlen sind so intensiv, dass wir mehr als eine Million Bilder pro Sekunde aufnehmen können”, sagt Samuel Clark, Assistenzphysiker in Argonne.

Diese Bilder ermöglichten es den Forschern, die Porenbildung in Echtzeit zu beobachten. Durch die Korrelation von Röntgen- und Wärmebildern entdeckten die Wissenschaftler, dass Poren, die sich innerhalb einer Probe bilden, deutliche Wärmesignaturen an der Oberfläche verursachen, die von Wärmekameras erkannt werden können.

Anschließend trainierten die Forscher ein maschinelles Lernmodell, um die Bildung von Poren in 3D-Metallen ausschließlich anhand von Wärmebildern vorherzusagen. Sie validierten das Modell anhand der Daten aus den Röntgenbildern, von denen sie wussten, dass sie die Entstehung von Poren genau widerspiegeln. Anschließend testeten sie die Fähigkeit des Modells, thermische Signale zu erkennen und die Porenbildung in nicht markierten Proben vorherzusagen.

“Das APS bot eine 100-prozentig genaue Basiswahrheit, die es uns ermöglichte, mit unserem Modell eine perfekte Vorhersage der Porenbildung zu erreichen”, sagte Tao Sun, ein außerordentlicher Professor an der UVA.

“Viele der auf dem Markt befindlichen Maschinen für die additive Fertigung verfügen bereits über Sensoren, die jedoch nicht annähernd so genau sind wie die von den Forschern entdeckte Methode. Unser Ansatz kann ohne weiteres in kommerzielle Systeme implementiert werden”, sagt Kamel Fezzaa, Physiker in Argonne. “Mit nur einer Wärmebildkamera sollten die Maschinen in der Lage sein, zu erkennen, wann und wo während des Druckvorgangs Poren entstehen, und ihre Parameter entsprechend anzupassen.”

Wird beispielsweise ein größerer Defekt zu einem frühen Zeitpunkt im Herstellungsprozess erkannt, kann die Maschine die Herstellung eines Teils automatisch stoppen. Selbst wenn der Bauprozess nicht gestoppt wird, kann der neue Ansatz Informationen darüber liefern, wo sich Porenfehler im Teil befinden könnten, was dem Benutzer Zeit bei der Prüfung spart.

“Wenn Sie eine Protokolldatei haben, die Ihnen sagt, dass diese vier Stellen Defekte aufweisen könnten, dann werden Sie nur diese vier Stellen überprüfen, anstatt das gesamte Teil zu untersuchen”, so Sun.

Das ultimative Ziel ist die Entwicklung eines Systems, das nicht nur Fehler erkennt, sondern sie auch während des Fertigungsprozesses repariert. In Zukunft werden die Forscher auch Sensoren untersuchen, die andere Arten von Defekten erkennen können, die während des additiven Fertigungsprozesses auftreten.

“Am Ende wollen wir ein umfassendes System entwickeln, das nicht nur sagt, wo es möglicherweise Defekte gibt, sondern auch, was genau der Defekt ist und wie er behoben werden kann”, so Sun.

Mehr über die University of Virginia finden Sie hier, und mehr über das Argonne National Laboratory finden Sie hier.