Das 3D-Drucken mittels Kunststoffextrusion ist mit dem heutigen Stand der Technik das günstigste Verfahren zum Erstellen von dreidimensionalen Objekten. Der dazu verwendete Kunststoffdraht ist in verschiedenen Materialeigenschaften und Farben erhälltlich. Er übersteigt im Preis jedoch meist das Dreifache von Kuststoffpellets. Dieser Artikel behandelt die Änderung der Materialzufuhr von Draht zu Pellets in der Kunststoffextrusion und deren Vorteile für die Privatindustrie.

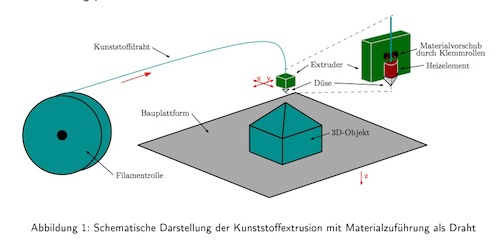

Kunstoffextrusion zählt zu den 3D-Druckverfahren mittels geschmolzenen Materialien. Bekannt unter den Begriffen “FFF – Fused Filament Fabrication” und “FDM – Fused Deposition Modeling” wird das zugeführte Material bis zum thermoelastischen Zustand erhitzt und in diesem halbfüssigen Zustand durch den beheizten Extruder Linie für Linie aufgetragen. Das Verfahren arbeitet nach dem Prinzip der Schmelzschichtung. Dabei kann der Extruder selbst und/oder auch die Bauplattform bewegt werden um Schicht für Schicht das 3D-Objekt zu generieren. Es werden auch mehrere Extruder verwendet, welche den Einsatz von Stützmaterialien erlauben.

Die einfache Funktionsweise mit drei Verfahrachsen und einem Extruder sowie der geringe Materialverbrauch, machen dieses Verfahren im Vergleich zu anderen 3D-Druckverfahren sehr günstig in der Anschaffung sowie in den laufenden Betriebskosten. Durch die niedrigen Preise ist die Kunststoffextrusion bei Hobbybastlern sehr beliebt und hat sich in den letzten drei Jahren in der Privatindustrie etabliert.

Durch Open-Hardware Projekte, besonders durch RepRap, wurde das Verfahren bekannt und fand Anklang in der Privatindustrie. Inzwischen existieren mehrere Bausätze in der Preisklasse ab 300 Euro und auch vollständige 3D-Drucker unter 1000 Euro sind auf dem Markt erhältlich.

Bei allen bisher erhältlichen Systemen wird, wie in Abbildung 1 veranschaulicht, das Material als Filament zugeführt und in der Heizdüse in den thermoelastischen Zustand erhitzt. Das Filament wird in einer Trommel gelagert, von wo aus es zum Extruder geführt wird. Über den Vorschub durch Klemmrollen wird das Material in das Heizelement befördert und anschrießend im halbfüssigen Zustand durch die Düse gepresst.

Die Genauigkeit des 3D-Druckens mit Kuststoffextrusion hängt vorwiegend von den Verfahrachsen, der Düse und dem Zusammenspiel der thermischen Eigenschaften des Materials und dem beheizten Extruder ab.

Die Vorteile der Verwendung von Draht sind, dass sie herstellerspezifsch in Abstimmung zum Gerät und in kontrollierter Qualität erhältlich sind. Zudem ist Draht einfach zu führen und im Vorschub gut regulierbar. Nachteile von Draht sind die begrenzte Vielfalt der erhältlichen Materialien und Farben, sowie der hohe Preis im Vergleich zu der Ursprungsform in Pellets.

Die großen Vorteile für eine Verarbeitung von Pellets sind einerseits die geringeren Kosten, zum anderen die Vorteile in der Vielfalt der Pelletsvariationen. Alle Farben und auch eigene neue Materialeigenschaften sind realisierbar. Zusätzlich kann durch die Materialzufuhr mit Pellets auch das 3D-Drucken mit weicheren Materialien, welche nicht als Draht geführt werden können, realisiert werden.

Ein Nachteil der Pellets ist das Einschließen von Luftblasen während der Verschmelzung. Dies führt beim Drucken zu Materiallücken im 3D-Objekt. Bei neuen Materialien müssen jeweils die thermischen Eigenschaften bekannt sein. Die Möglichkeit verschiedene Materialien zu verwenden, würde einen in der Temperatur einstellbaren Extruder voraussetzten um genaue Ergebnisse zu erzielen.

Der Preis von Filament ist über die letzten Jahren gesunken und Prognosen berichten ein weiteres Fallen des Drahtpreises für die Kunststoffextrusion. Derzeit liegen die Kosten für ein Kilo Filament bei ungefähr 35 Euro. Dem gegenüber sind Pellets in einzelnen Kilopackungen desselben Materials um weniger als ein Drittel des Preises zu erhalten. Es ist davon auszugehen, dass jedes Material als Filament auch in Form von Pellets zu erhalten ist. Eine Umstellung des Verbrauchsmaterials beim 3D-Drucken zu Pellets ist preiswerter und eröffnet dem Benutzer eine Vielzahl an Möglichkeiten seine Materialien individuell zusammenzustellen.

Gerätehersteller sowie auch Materialanbieter sind sich der Vorteile von Pellets für die Privatindustrie bewusst und stellen sich bereits auf diese Veränderung ein. Die Firma Sculptify hat vor kurzem ihren 3D-Drucker David vorgestellt, welcher direkt Pellets als Zuführmaterial verwendet. Auch der Materialzulieferer colorFabb bietet mittlerweile 3D-Druck Materialien in Form von Pellets an.

In der Privatindustrie ist eine vorteilhafte Nutzung von Pellets für die Kuststoffextrusion über folgende drei Wege möglich:

- Neue Komplettgeräte als Kunststoffpelletsextruder mit dem Potzenial für die Verwendung von Materialien, die nicht präzise als Draht geführt werden können.

- Aufsatz-Extruder mit Tauschfunktion für die beidseitige Verarbeitung von Pellets und Draht .

- Eigene Filament-Produnktion aus Pellets mit einem Filament-Extruder.

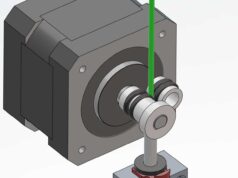

Der erste sowie der zweite Punkt befinden sich noch in der Entwicklungsphase und sind nur bei Systemen mit reiner Bewegung der Bauplattform realisierbar, da bei einer Pelletszufuhr der Extruder höchstwahrscheinlich stillstehen muss.

Der dritte Punkt, der sich auf das Herstellen von eigenem Filament für seinen 3D-Drucker bezieht, hat bereits großen Anklang in der Privatindustrie gefunden. Es existieren bereits einige Filamentextruder wie der Strooder von OmniDynamics, welche Pellets zu Kunststoffdraht in den gewünschten Durchmessern verarbeiten.

Besitzt eine Privatperson einen 3D-Kunststoffextruder wie den Dual Replicater der Firma Makerbot, benötigt sie zwei Filamentrollen für die Zuführung des Druckmaterials. Ist der Drucker oft in Betrieb, so kann sich der Zukauf des Strooder der Firma OmniDynamics für die Herstellung des eigenen Filaments durch Pellets durchaus rentieren. Das folgende Beispiel zeigt eine Gegenüberstellung der Anschaffungskosten zu den Betriebskosten für die eigene Produktion von Kunststoff-Filament durch Pellets:

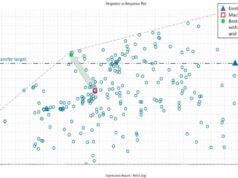

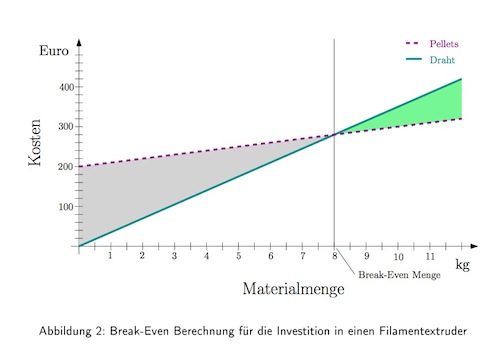

Es existieren auch kostengünstigere Versionen von Filamentextrudern, wobei der Strooder für rund 200 Euro eine sichere Investition für die qualitative Filamentherstellung ist. Für die Berechnung wird ein Kilopreis für Draht mit 35 Euro und für Pellets gleicher Art mit 10 Euro angenommen. Ab wann sich die Investition in die eigene Filamentproduktion rentiert und im fortlaufenden Betrieb günstiger gedruckt werden kann, zeigt die Break-Even Berechnung in Abbildung 2.

Die Verwendung von Pellets rentiert sich nach genau acht Kilogramm gedruckten Materials. Für den Dual Replicater mit einer Förderleistung von ca. 24 cm2/h ergibt dies für acht Kilogramm Material 256,41 Stunden und bedeutet einen Dauerbetrieb von mehr als zehn Tagen.

Konklusion

Basierend auf den Kalkulationen kann gesagt werden, dass sich die Umstellung von Draht zu Pellets bei täglich verwendeten Druckern schon nach einigen Monaten lohnt. Die Vorteile von Pellets liegen in der Vielfalt von Farben und spezifischen Materialeigenschaften.

Privatpersonen ohne technischen Hintergrund wird geraten, sich vor der Umstellung zu Pellets ein grundlegendes Wissen zu Kunststoffverarbeitung und Materialeigenschaften anzueignen, um die Vorteile von Pellets optimal und ohne Komplikationen nutzen zu können.

Zugunsten der Vorteile für die Kunststoffextrusion sollte zukünftig bei neuen Geräteausführungen Wert auf eine direkte Materialzufuhr durch Pellets gelegt werden.

Gastbeitrag Serie der Fachhochschule Technikum Wien

von Elias Bruno Meusburger BScIn dieser Gastbeitrag Serie werden Arbeiten von Studenten des FH Technikum Wien veröffentlicht. Diese drehen sich um Additive Fertigung und die technischen Details die dahinter stehen. Die Studenten der Fachrichtung Mechatronik und Robotik publizieren hier ihre Arbeiten aus der Lehrveranstaltung Generative Fertigung mit Dr. Johannes Homa.

Wollen Sie auch einen Gastbeitrag schreiben? Kontaktieren Sie uns!