Andreas Frölich, Geschäftsführer, Horizon Microtechnologies

Horizon Microtechnologies ist ein Unternehmen, das sich auf Beschichtungsverfahren spezialisiert hat, mit denen einer Mikrostruktur Material und Funktionalität hinzugefügt werden können, und die für eine Reihe von Materialien und Formen entwickelt wurden. Das Unternehmen stellt Teile her, bei denen die ursprüngliche Mikrostruktur als Vorlage dient, wobei seine Beschichtungstechnologien die endgültigen Teile in vielerlei Hinsicht funktioneller machen als die ursprüngliche Vorlage.

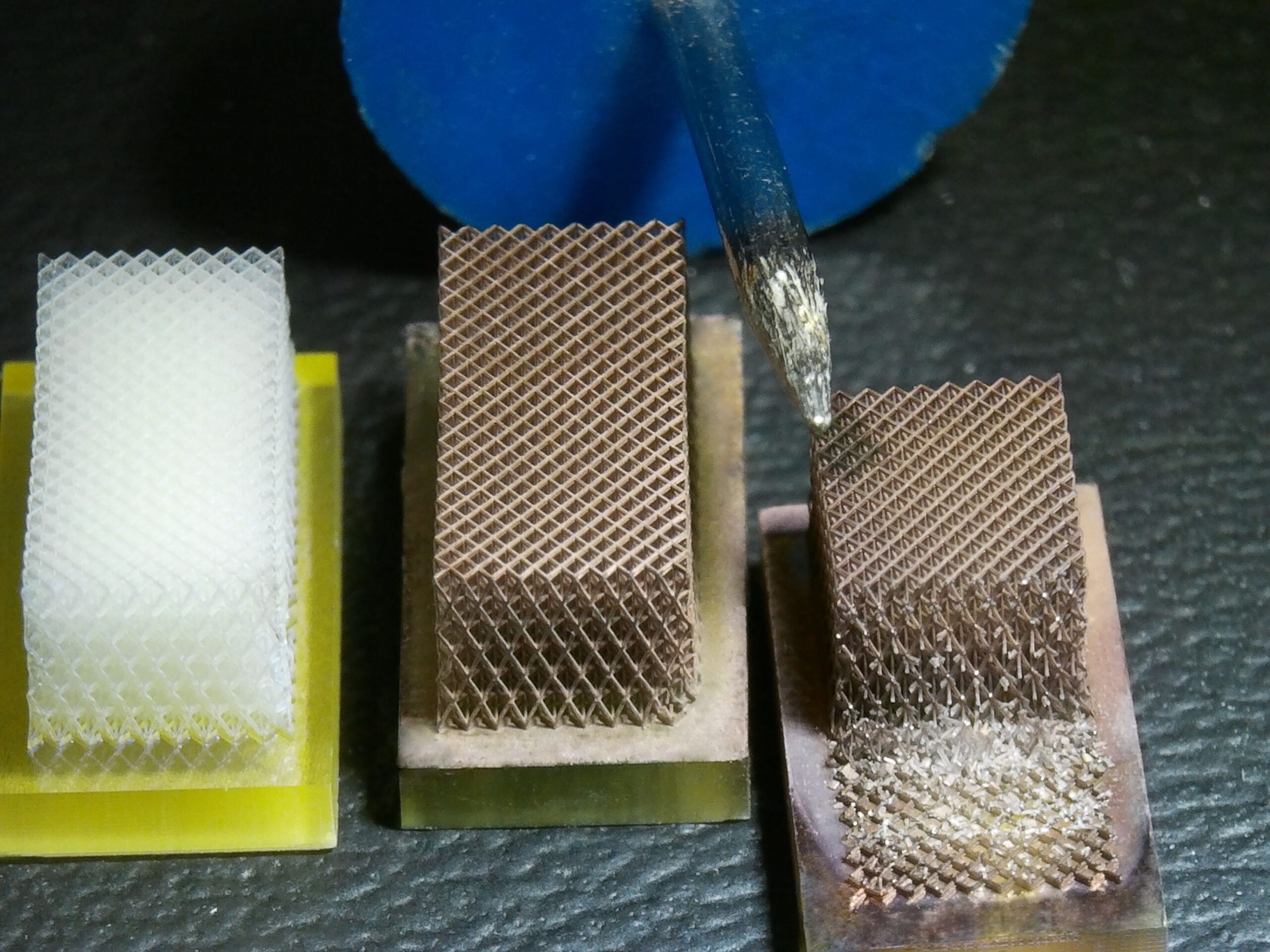

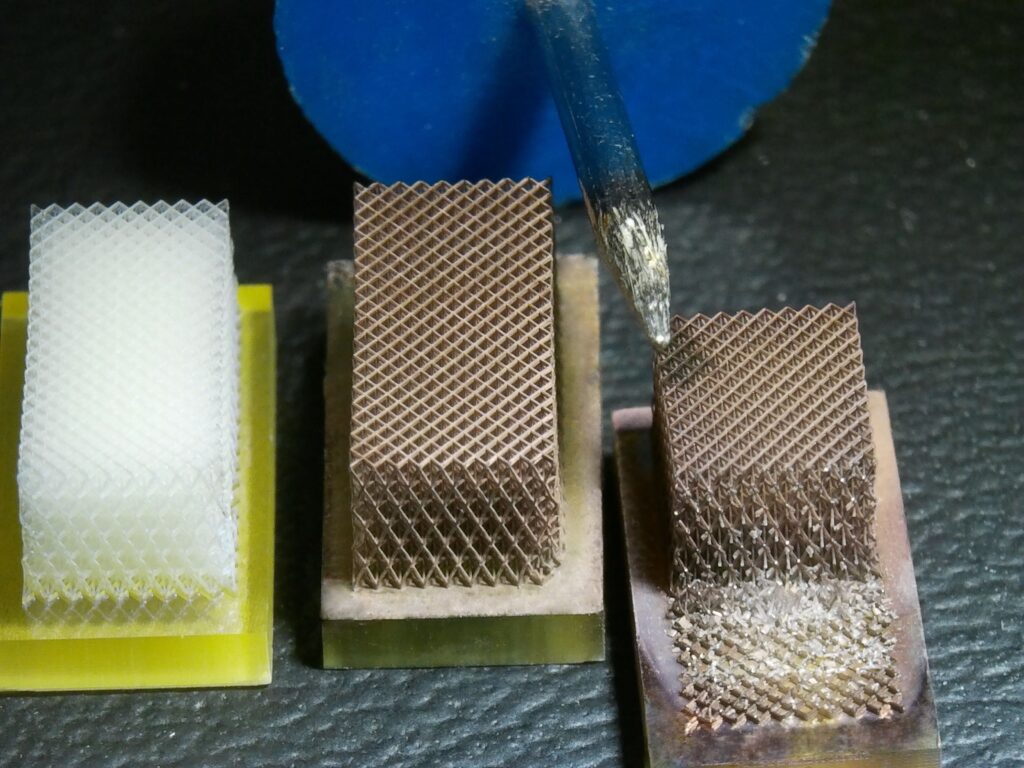

Die Technologien eignen sich besonders für die Nachbehandlung von aus Mikro-AM abgeleiteten Schablonen, und vor kurzem gab Horizon bekannt, dass es in der Lage ist, Kupfermetallbeschichtungen auf Polymer-Mikro-AM und andere Mikrostrukturen aufzubringen. Dies bedeutet, dass Unternehmen zum ersten Mal Teile mit der Funktionalität von Kupfer herstellen und gleichzeitig die Designfreiheit, Präzision und Auflösung nutzen können, die durch Mikro-AM möglich sind.

Die Möglichkeit, Mikroteile metallisch zu ummanteln (oder direkt in Metall zu fertigen), ist an sich nicht neu, und es gibt eine Reihe von Verfahrensoptionen. In diesem Artikel werden diese verschiedenen Metallherstellungsprozesse verglichen und mit der neu eingeführten Metallbeschichtungstechnologie von Horizon verglichen.

Insbesondere werden wir uns mit Beschichtungstechnologien (einschließlich Atomic Layer Deposition (ALD), Chemical Vapor Deposition (CVD), Physical Vapour Deposition (PVD) oder Sputtern), stromloser Beschichtung und Galvanik sowie direkten Fertigungsverfahren wie 3D-Metalldruck und Metallspritzguss (MIM) beschäftigen. Sprüh- oder Tauchbeschichtungen werden nicht berücksichtigt, da diese Verfahren in der Regel nicht präzise genug sind, um für Teile im Mikrometerbereich oder Teile mit Toleranzen im Mikrometerbereich geeignet zu sein. Außerdem schließen wir Direktschreibverfahren wie die Tintenstrahlbeschichtung aus.

Herstellung von metallischen Objekten

Unternehmen können sich aus mehreren Gründen dafür entscheiden, Metallbeschichtungen auf Polymermikrostrukturen aufzutragen, anstatt Metallteile herzustellen. Erstens ermöglicht die Beschichtung von Mikrostrukturen mit Metall – ein geeignetes Verfahren vorausgesetzt – eine präzise und kontrollierte Abscheidung des gewünschten Materials auf den gewünschten Bereichen, so dass die Mikrostruktur nach der Herstellung fast ohne Änderung ihrer Abmessungen und ohne Anpassung des Mikroherstellungsprozesses modifiziert werden kann. Dieser Ansatz bietet also zusätzliche Flexibilität und eröffnet Möglichkeiten zur individuellen Gestaltung.

Darüber hinaus kann die Beschichtung von Mikrostrukturen mit Metall kosteneffizienter sein als die Mikrobearbeitung von Massenmetallen, da sie den Materialabfall minimiert und die Produktionszeit im Vergleich zur herkömmlichen Herstellung von Metallteilen verkürzt. Darüber hinaus bieten Metallbeschichtungen die Möglichkeit, die Funktionalität zu verbessern, indem sie die Oberflächeneigenschaften wie Leitfähigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit erhöhen. Durch das Aufbringen von Metallbeschichtungen auf Mikrostrukturen können Unternehmen die gewünschten Leistungsmerkmale erzielen und gleichzeitig die Eigenschaften des ursprünglichen Trägermaterials beibehalten, wie z. B. (im Falle von Polymeren) eine geringere Dichte und eine höhere Flexibilität.

Es gibt eine Reihe von alternativen Metallbeschichtungstechnologien, die jeweils Vor- und Nachteile haben.

Atomare Schichtabscheidung: Die Atomlagenabscheidung (ALD) ist eine präzise Dünnschichttechnik, die zur Beschichtung von Oberflächen mit einer Vielzahl verschiedener Schichtmaterialien eingesetzt wird. Beim ALD-Verfahren werden zwei oder mehr Vorläufergase abwechselnd in eine Vakuumkammer eingeleitet. Die Vorläufer reagieren mit der Substratoberfläche in einer selbstbegrenzenden Weise und bilden eine Monoschicht aus Metallatomen. Bei jedem Zyklus, bei dem die Grundstoffe eingeleitet und gespült werden, wird eine einzelne Atomschicht abgeschieden, so dass sich die Schichtdicke genau steuern lässt. Der Prozess wird so lange fortgesetzt, bis die gewünschte Schichtdicke erreicht ist.

ALD bietet zwar gute Möglichkeiten für eine konforme Beschichtung, selbst bei komplexen dreidimensionalen Strukturen, doch gibt es auch einige Nachteile zu beachten. ALD ist ein langsamer und zeitaufwändiger Prozess, da eine Reihe von Vorstufen und Spülschritten erforderlich sind, und die Abscheidungsrate ist im Vergleich zu anderen Verfahren relativ niedrig. Theoretisch können zwar dicke ALD-Schichten erzeugt werden, doch gelten 200 nm oder weniger oft als praktische Grenze für die Dicke. Außerdem können nicht alle Schichtmaterialien auf allen Substraten gezüchtet werden, und es sind oft Temperaturen von 100 °C oder mehr erforderlich. Die Ausrüstung und der Aufbau für ALD sind in der Regel kostspielig und komplex, und bestimmte Vorläuferstoffe, die bei ALD verwendet werden, können teuer, gefährlich oder giftig sein und erfordern eine sorgfältige Handhabung und Entsorgung. Außerdem sind Metalle die schwierigsten Materialien, die mit einem ALD-Verfahren abgeschieden werden können.

Chemische Abscheidung aus der Dampfphase: Die chemische Gasphasenabscheidung (Chemical Vapour Deposition, CVD) ist ein weit verbreitetes Verfahren zur Abscheidung von Metall- und anderen Schichten auf Substraten. Bei einem Metall-CVD-Verfahren wird ein Metallvorläufergas, oft zusammen mit einem reaktiven Gas, in eine Vakuumkammer eingeleitet, in der sich das Substrat befindet, das oft auf 200 °C oder mehr erhitzt werden muss, was hauptsächlich von den verwendeten Vorläufern abhängt. Das Vorprodukt geht an der Substratoberfläche chemische Reaktionen ein, die zur Abscheidung einer Metallschicht führen.

Mit den richtigen Prozessbedingungen und Ausgangsstoffen können mit CVD qualitativ hochwertige, gleichmäßige Metallschichten auf verschiedenen Substratformen und -größen, einschließlich komplexer und dreidimensionaler Strukturen, abgeschieden werden. Das Verfahren erfordert jedoch in der Regel hohe Temperaturen, um die chemischen Reaktionen zu erleichtern, was seine Anwendung auf bestimmte temperaturempfindliche Substrate beschränken kann. Wie bei der ALD können auch bei der CVD die Ausrüstung und der Aufbau komplex und teuer sein, und viele Ausgangsstoffe sind gefährlich, giftig und schwer zu handhaben.

Physikalische Gasphasenabscheidung/Sputtering: Physikalische Gasphasenabscheidung (PVD) und Sputtern sind Verfahren, bei denen eine Metallquelle verdampft und anschließend auf einem Substrat kondensiert wird. Bei diesen Verfahren werden Metallatome aus einer Metallquelle in einer Vakuumkammer entweder durch Erhitzen oder durch Ionenbeschuss freigesetzt. Der Metalldampf reist dann weiter und kondensiert auf der Substratoberfläche, wobei sich ein dünner Film bildet. Das abgeschiedene Material ist dasselbe wie das Ausgangsmaterial, da zwischen der Verdampfung und der Kondensation auf dem Substrat keine chemische Reaktion stattfindet (im Gegensatz zu ALD und CVD), und der abgeschiedene Film ist im Prinzip genauso rein wie das Zielmaterial.

Außerdem kann PVD oft bei relativ niedrigen Temperaturen durchgeführt werden, wodurch das Risiko einer Beschädigung oder Verformung des Substrats minimiert wird.

Allerdings ist die PVD-Beschichtung auf die (nahezu) direkte Abscheidung beschränkt, was bedeutet, dass sie bei der Beschichtung komplexer dreidimensionaler Strukturen, z. B. mit Hinterschneidungen oder Überhängen, Probleme mit sich bringt. Außerdem können PVD-Anlagen teuer sein und erfordern spezielle Kenntnisse für Betrieb und Wartung.

Stromlose Beschichtung: Bei der stromlosen Beschichtung handelt es sich um einen Metallabscheidungsprozess, bei dem kein externer elektrischer Strom benötigt wird. Bei der stromlosen Abscheidung wird ein Substrat in eine Lösung getaucht, die Metallionen und ein Reduktionsmittel enthält. Das Reduktionsmittel löst eine chemische Reaktion aus, bei der die Metallionen reduziert werden und sich auf der Substratoberfläche ablagern. Der Prozess ist selbsttragend und wird fortgesetzt, bis die gewünschte Schichtdicke erreicht ist.

Die stromlose Beschichtung ermöglicht die Abscheidung einheitlicher und gleichmäßiger Metallschichten auf komplexen Formen, einschließlich Innenflächen und vertieften Bereichen, aber das Verfahren erfordert eine sorgfältige Kontrolle der lokalen Zusammensetzung, des pH-Werts und der Temperatur der Lösung, um optimale und gleichmäßige Beschichtungsbedingungen zu gewährleisten. Die stromlose Beschichtung weist im Vergleich zu anderen Verfahren in der Regel eine langsamere Abscheidungsrate auf, und die Notwendigkeit von Nachbehandlungsschritten, wie Spülen und Trocknen, kann die Verarbeitungszeit und Komplexität erhöhen.

Galvanische Abscheidung: Die Galvanotechnik ist ein gängiges Verfahren zur Abscheidung einer Metallschicht auf einem Substrat aus einem Elektrolytbad. Dazu wird das Substrat, das leitfähig sein oder zumindest eine leitfähige Oberfläche haben muss, in eine Elektrolytlösung getaucht, die Metallionen des gewünschten Beschichtungsmaterials enthält. Mit Hilfe einer Gleichstromquelle wird ein elektrisches Feld zwischen dem Substrat und einer Gegenelektrode im Beschichtungsbad erzeugt, wodurch die Metallionen an die Oberfläche des Substrats wandern und eine dünne, haftende Metallschicht bilden.

Ein Vorteil der Galvanotechnik ist die Fähigkeit, komplizierte und empfindliche Strukturen mit hoher Präzision zu beschichten. Das Verfahren kann Metall auch auf komplexen Geometrien gleichmäßig abscheiden und “rund um das Teil” reichen, was zu einer gleichzeitigen Beschichtung aller Teileoberflächen führt, bis zu einem gewissen Grad auch von Vertiefungen und schwer zugänglichen Bereichen.

Die Galvanotechnik hat jedoch auch einige Nachteile im Zusammenhang mit der Herstellung komplexer Mikroteile aus Metall. Eine Einschränkung ist die Bildung von Kanten oder eine ungleichmäßige Dickenverteilung während des Beschichtungsprozesses, insbesondere in scharfen Ecken oder bei Merkmalen mit hohem Aspektverhältnis. Dies kann zu Problemen beim Erreichen präziser Abmessungen führen und die Gesamtqualität und Funktionalität der Mikroteile beeinträchtigen. Außerdem erfordert das Verfahren in der Regel mehrere Schritte, einschließlich Oberflächenvorbereitung und Nachbehandlung, was die Produktionszeit und Komplexität erhöhen kann.

Direkter 3D-Druck: Der 3D-Metalldruck macht zwar Fortschritte, steht aber derzeit vor Herausforderungen in Bezug auf Kosten, Materialverfügbarkeit und Auflösung, die seine kommerzielle Tragfähigkeit für Mikroteile im Vergleich zum 3D-Druck aus Kunststoff einschränken.

Eine wesentliche Einschränkung ist die erreichbare Auflösung und Präzision von 3D-Mikro-Metalldrucktechnologien, die möglicherweise nicht ausreicht, um die strengen Anforderungen von Mikro-Metallteilen zu erfüllen. Der schichtweise Abscheidungsprozess und die Größe des beim 3D-Druck verwendeten Metallpulvers können zu rauen Oberflächen und geringerer Maßgenauigkeit führen, was bei Anwendungen im Mikromaßstab entscheidend sein kann. Im Vergleich zum Photopolymer-3D-Druck führen Nachbearbeitungsschritte wie das Entfernen von Stützstrukturen und das Sintern (das in der Regel erforderlich ist) zu zusätzlichem Aufwand und zu Problemen bei der Maßgenauigkeit. Außerdem können die Komplexität und die Kosten der 3D-Druckausrüstung für hochauflösende Metallteile unerschwinglich sein.

Beschichtungsverfahren für Mikrostrukturen ermöglichen eine individuelle Anpassung, eine verbesserte Funktionalität und die Beibehaltung einiger der ursprünglichen Materialeigenschaften der Mikrostruktur, wie beispielsweise das geringe Gewicht von Polymeren. Daher sind Metallbeschichtungsverfahren oft eine praktikablere Option für die Herstellung von Mikro-Metallteilen als der direkte 3D-Druck, wenn nicht unbedingt massive Metallteile benötigt werden.

Metall-Spritzgießen: Das Metall-Spritzgießen (MIM) ist aus mehreren Gründen oft keine so praktikable Option für die Herstellung mikroskopisch kleiner und präziser Metallteile wie die Metallbeschichtung. MIM ist durch die erreichbare Auflösung und die Komplexität der Gussteile begrenzt, die immer eine Trennlinie/Ebene aufweisen müssen. Das Verfahren beruht auf dem Einspritzen von Metallpulver in Kombination mit einem Bindemittel in eine Form, was bei der Nachbildung komplizierter Mikrostrukturen oder dem Erreichen hoher Präzision zu Problemen führen kann. Die entstehenden Grünteile sind in der Regel spröde, was das Auswerfen der Mikroteile aus dem MIM-Werkzeug erschwert. Darüber hinaus umfasst das MIM-Verfahren mehrere Schritte, darunter das Entbindern und Sintern, was zu Maßveränderungen führen kann, die die Präzision des fertigen Teils beeinträchtigen.

Metallbeschichtungstechnologie der nächsten Generation

Alle Verfahren aus dem vorangegangenen Vergleich der Metallbeschichtungstechnologien werden bei der Arbeit mit komplexen, dreidimensionalen Mikroteilen zu einer Herausforderung. Um eine gleichmäßige Abscheidung auf allen Teileoberflächen zu erreichen, müssen Prozessparameter wie Durchflussmengen im gesamten Teil oder die Sichtlinie zu den Oberflächen genau kontrolliert werden. Dies kann natürlich bei der Arbeit mit komplexen Teilegeometrien eine besondere Herausforderung darstellen und ist ein Bereich, in dem Horizon seine Forschungs- und Entwicklungsarbeit konsequent vorangetrieben hat.

Horizon hat sich zunächst auf Kupfermetallbeschichtungen konzentriert, da diese eine Reihe von Anwendungsmöglichkeiten für Unternehmen eröffnen, die 3D-Mikrostrukturen und insbesondere Polymer-Mikro-AM-Vorlagen mit Funktionen versehen wollen. Kupferbeschichtungen können erhebliche Vorteile für Mikrostrukturen oder mikroadditiv gefertigte Teile bieten, aber es gibt mehrere Herausforderungen und Probleme im Zusammenhang mit aktuellen Beschichtungslösungen, die Horizon zu lösen versucht, um die erfolgreiche Anwendung des Kupfers zu gewährleisten.

Das Unternehmen hat den Beschichtungsprozess, die Materialien und die Abscheidungsparameter sorgfältig optimiert und diese Herausforderungen weitgehend überwunden, um das volle Potenzial der Kupferbeschichtung zu nutzen, die nun zuverlässig, kostengünstig und schnell aufgetragen werden kann und damit für eine Vielzahl von Anwendungen in Frage kommt.

Die Kupferbeschichtungen von Horizon haben in der Regel eine Dicke von 1 bis 2 Mikron und erreichen Leitfähigkeiten zwischen 10 und 16 MS/m, was für viele Anwendungen ausreichend ist. Je nach Bauteilgeometrie und prozessfreundlichem Bauteildesign können diese Werte auch überschritten werden. Wichtig ist, dass mit dem Verfahren des Unternehmens auch Innenkanäle und Hinterschneidungen bis zu einem gewissen Grad beschichtet werden können, wobei das Seitenverhältnis des Kanals der begrenzende Faktor ist und nicht mehr die absolute Länge.

Die Technologie eignet sich ideal für sehr viele Anwendungen, bei denen die Verwendung von massivem Kupfer nicht erforderlich ist und technisch unmöglich oder unwirtschaftlich wäre. Die Herstellung von Geometrien durch Polymer-AM, die durch die Verwendung von Massenkupfer nicht möglich ist, und die anschließende Hinzufügung der Funktionalität einer Kupferbeschichtung kann daher sehr störend sein.

Mit der Metallbeschichtungstechnologie von Horizon steht der Industrie nun eine alternative Option zur Verfügung, um dreidimensionale Mikro-AM und andere mikrogefertigte Objekte zuverlässig, kosteneffizient und zeitsensitiv mit Kupfer zu beschichten.

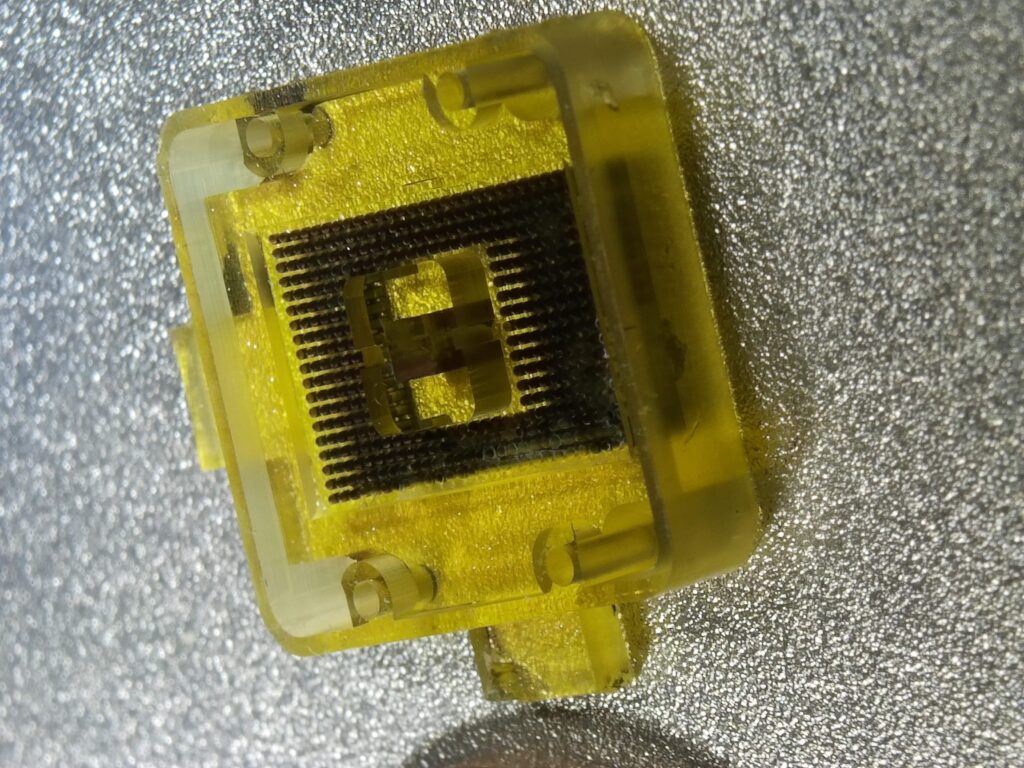

Der wichtigste Anwendungsfall für die Beschichtungen ist, wenn hochleitende Oberflächen erforderlich sind. Mit der Kupferbeschichtung von Horizon kann nicht nur ein ganzes Mikroteil beschichtet werden, sondern es ist auch möglich, selektiv Merkmale auf der Oberfläche eines Teils zu beschichten oder zu maskieren und so mehrere unabhängige Metallmerkmale für Verbindungen, Durchkontaktierungen usw. zu schaffen.

Kupferbeschichtungen können auch die Oberflächeneigenschaften von Mikrobauteilen erheblich verbessern, indem sie die Verschleißfestigkeit, Schmierfähigkeit und Härte erhöhen.

Die wichtigsten Anwendungsbereiche für kupferbeschichtete Mikro-AM und mikrogefertigte Objekte sind solche, die hohe Präzision, komplexe Geometrien und fortschrittliche Materialeigenschaften, wie z. B. eine hohe elektrische Leitfähigkeit, erfordern. So bieten sich Chancen bei der Herstellung von mikroelektronischen Geräten wie Freiform-Leiterplatten, Zwischenschichten und Verbindungen, Mikrosensoren, miniaturisierten biomedizinischen Geräten (z. B. implantierbare Sensoren), Medikamentenverabreichungssystemen, Lab-on-a-Chip-Systemen, Mikroreaktoren und mikrofluidischen Sensoren sowie MEMS-Aktoren und -Wandlern. Außerdem, und das ist besonders wichtig, können mm-Wellen- und HF-Komponenten mit diesem Ansatz hergestellt werden, was den HF-Designern die volle Designfreiheit von AM eröffnet. Die zusätzlichen Freiheitsgrade, die dies bietet, werden von der Antennenentwicklungsgemeinschaft gerne genutzt und haben eine Beinahe-Revolution in Bezug auf neue Designs ausgelöst, die verschiedene Leistungsparameter optimieren oder die Integrations- und Montageprozesse erheblich vereinfachen.

Zusammenfassung

In diesem Artikel wurden die verschiedenen Technologien zur Herstellung und Beschichtung von Mikrometallen untersucht und ihre Vor- und Nachteile bewertet. Die neue Kupferbeschichtungstechnologie von Horizon Microtechnologies für polymere Mikrostrukturen erweist sich als vielversprechende Alternative. Sie bietet präzise und gleichmäßige Kupferbeschichtungen auf komplexen Mikroteilen und überwindet damit die Grenzen vieler alternativer Verfahren. Dank der verbesserten Kontrolle über die Schichtdicke und der vereinfachten Verarbeitungsschritte hat die Innovation von Horizon Microtechnologies das Potenzial, den Bereich der Herstellung von Mikro-Metallteilen zu verändern und den Herstellern effiziente und hochwertige Lösungen für ihre Bedürfnisse zu bieten.