Erkunden Sie die Welt der additiven Fertigung und die entscheidende Rolle des Designs für die additive Fertigung (Design for Additive Manufacturing, DfAM). Von der Bewältigung von Herausforderungen bis zur Freisetzung gestalterischer Freiheit – alles in diesem umfassenden Leitfaden.

Gastbeitrag von Unionfab.

Einleitung

Die additive Fertigung (Additive Manufacturing, AM), im Volksmund auch als 3D-Druck bekannt, ist eine transformative Fertigungstechnologie, die dreidimensionale Objekte aus digitalen Dateien aufbaut.

Da AM-Technologien weiter reifen und ihre Kosten sinken, wird der 3D-Druck in vielen Branchen immer häufiger für die schnelle Prototypenherstellung, die Herstellung in geringen Stückzahlen und/oder auf Abruf sowie für maßgeschneiderte Fertigungsanwendungen eingesetzt.

Um jedoch die gestalterischen Möglichkeiten voll auszuschöpfen und die Leistung, Eigenschaften und Kosteneffizienz von Bauteilen zu maximieren, müssen Teile speziell für die additive Fertigung unter Verwendung der Prinzipien des Designs für die additive Fertigung (DfAM) entwickelt werden.

Verständnis der additiven Fertigung (AM)

Es gibt mehrere wesentliche Unterschiede zwischen AM und traditionellen Fertigungsmethoden.

Erstens erfordert AM keine teuren Werkzeuge wie Matrizen, Formen oder Vorrichtungen zur Herstellung von Teilen. Dies reduziert die Anfangsinvestitionskosten erheblich für die Produktion in geringen bis mittleren Stückzahlen.

Zweitens handelt es sich bei AM um einen “Bottom-up”-Prozess, bei dem Teile Schicht für Schicht aus einer digitalen Konstruktionsdatei aufgebaut werden, was hochkomplexe Geometrien ermöglicht, die sonst unmöglich oder ineffizient herzustellen wären.

Schließlich bietet AM eine beispiellose gestalterische Freiheit und funktionale Integration, die leichte, topologieoptimierte Strukturen und sogar bewegliche Teile ermöglicht.

Branchen wie Luft- und Raumfahrt, industrielle Ausrüstung, Konsumgüter sowie Zahn- und medizinische Implantate profitieren erheblich von AM.

AM ermöglicht auch die Massenanpassung durch die Herstellung von Ersatzteilen auf Abruf. Die Medizintechnik verwendet den 3D-Druck, um maßgeschneiderte Implantate, Orthesen und chirurgische Führungen auf Basis von Patientenscans herzustellen. Insgesamt transformieren AM-Technologien das Design und die Fertigung in vielen Branchen fortlaufend.

Die Bedeutung des Designs für die additive Fertigung (DfAM)

Design für die additive Fertigung, auch bekannt als DfAM, bezieht sich auf die Praxis, Produkte speziell für 3D-Druckverfahren zu entwerfen. DfAM erfordert die Berücksichtigung, wie ein Teil während der Designphase additiv hergestellt wird, um die Möglichkeiten der AM voll auszuschöpfen:

- Produktdesigns können für AM optimiert werden, was zu stärkeren, leichteren und leistungsfähigeren Teilen führt.

- Komplexe Baugruppen können zu einzelnen Komponenten konsolidiert werden. Dies vereinfacht die Produktion und Montage und hat kostensparende Auswirkungen.

⠀Es ist wichtig, Teile gestaffelt anzuordnen, nicht parallel zur Beschichtungsklinge, um plötzlichen Widerstand zu vermeiden und einen reibungslosen Druck zu gewährleisten. Quelle: metal-am.com.

- Stützstrukturen, Beschichtungsmuster und Baurichtungen können optimiert werden, um den Materialverbrauch und die Druckzeiten zu minimieren.

- Intelligente Gestaltung interner Merkmale wie konformer Kühlkanäle kann die Funktionalität verbessern. Dies erhöht die Prozesskontrolle und Zuverlässigkeit für Anwendungen wie Formen und Matrizen.

- Die frühzeitige Planung ermöglicht eine einfachere Nachbearbeitung und vermeidet ungeeignete Designs, die umfangreiche Nachbearbeitung oder Überarbeitung nach der AM erfordern.

⠀

Schlüsselprinzipien des DfAM

Design-Einfachheit

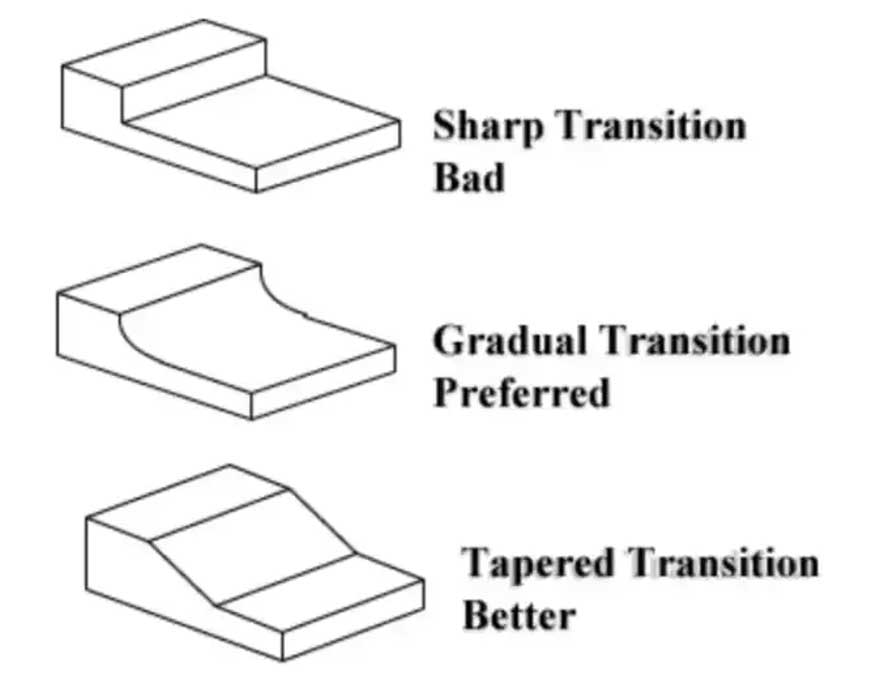

Verwenden Sie sich verjüngende Übergänge anstelle eines scharfen.

- Vermeiden Sie dünnwandige Strukturen, schmale Kanäle und kleine filigrane Merkmale, die möglicherweise schwer mit der erforderlichen Auflösung und Genauigkeit zu drucken sind. Dickere Querschnitte sind besser. Erstellen Sie Designs mit sich verjüngenden Übergängen zwischen dick- und dünnwandigen Strukturen. Dies verhindert Verformungsprobleme.

- Halten Sie innere Hohlräume, Löcher und Unterbrechungen groß und platzieren Sie sie ausreichend weit voneinander entfernt. Schmale Passagen können nicht ausgehärtetes Harz oder Pulver einschließen.

- Minimieren Sie überhängende Geometrien, die Stützstrukturen erfordern. Stützen führen Oberflächen ein, die Nachbearbeitungsarbeiten erfordern.

- Verwenden Sie Rundungen und abgerundete Kanten, wo möglich, anstelle von scharfen Ecken und Winkeln. Sie haben eine bessere Druckleistung.

- Verwenden Sie eine Regel für die Mindestmerkmalsgröße – modellieren Sie keine Komponenten/Löcher kleiner als die erreichbare Auflösung des AM-Systems.

- Vereinfachen Sie komplexe Oberflächenstrukturen und Oberflächenfinish. AM hat Grenzen bei der Reproduktion sehr feiner filigraner Texturen, die mit anderen Verfahren erreichbar sind.

Topologieoptimierung

- Die Topologieoptimierung beinhaltet die Verwendung von Simulationssoftware, um Material innerhalb eines gegebenen Designraums neu anzuordnen, um leichtere Strukturen zu schaffen, die mechanisch genauso gut funktionieren.

- Die Software entfernt unnötiges Material, während sie kritische Lastpfade aufrechterhält, und hinterlässt minimale Masse, die optimal für die Festigkeit verteilt ist.

- Häufige Ziele der Topologieoptimierung sind minimales Gewicht, Compliance (Steifigkeit) oder Stressziele, um effiziente lasttragende Formen zu bestimmen.

- Diese Technik ist für AM äußerst vorteilhaft, da das Drucken optimierter Gitterstrukturen und hohler Geometrien ohne viele Bearbeitungseinschränkungen möglich ist. Sowohl Ingenieure als auch Algorithmen haben mehr gestalterische Freiheit, da AM keine einfache x-y-Planarherstellung erfordert.

Bauteilkonsolidierung durch monolithisches Design

Konformer Kühlkanal

- Ingenieure identifizieren angrenzende Komponenten, die traditionell separate Teile wären, und verschmelzen sie organisch innerhalb des Modells. Komplexe interne Strukturen und Wege können eingeschlossen werden, die sonst unmöglich herzustellen wären.

Bewegliche Teile als ein Stück drucken.

- Bewegliche Baugruppen müssen keine einzelnen Teile haben; sie können als gesamter Mechanismus in einem Druck integriert werden. Schnittstellen, die ursprünglich Schweißnähte oder Befestigungselemente waren, werden einfach zu morphologischen Übergängen innerhalb der einzigen Körpergeometrie.

- Stützstrukturen werden drastisch reduziert, da überhängende Geometrien durch die Konsolidierung von Teilen eliminiert werden. Auch der Nachbearbeitungsaufwand wird minimiert, da keine Verbindungsschritte erforderlich sind und die Schnittstellen keine Nacharbeiten erfordern. Die Inspektion und Reparatur nach der Konsolidierung wird für ein einzelnes Bauteil im Vergleich zu einer Montage vieler Teile vereinfacht.

Erreichen der funktionalen Integration

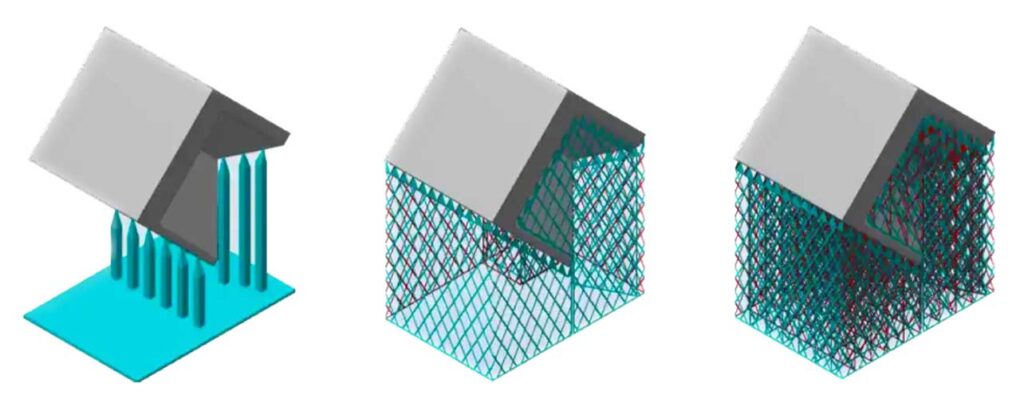

Gitterstrukturierter Wärmeaustauscher

- Eingebettete Leitungen: Entwerfen Sie integrierte Kanäle/Wege innerhalb von Teilen für Anwendungen wie konforme Kühlungseinlagen, Fluidverteiler, Turbinenschaufeln mit geschlossenen Rohrleitungen. Dies verbessert die thermische/flüssige Kontrolle.

- Gitterstrukturen: Optimierte zelluläre Designs können auf Filterelemente, Wärmetauscher, biomedizinische Implantate angewendet werden, bei denen die Permeabilität entscheidend ist. Integriert die Funktion mehrerer einzelner Teile.

- Integrierte Anpassung: Entwerfen Sie modulare Teile mit standardisierten Schnittstellen, die es ermöglichen, kundenspezifische Einlagen/Merkmale bei Bedarf durch zusätzlichen lokalen Druck hinzuzufügen.

- Konforme Merkmale: Gebogene Geometrien wie anatomisch angepasste Prothesen, ergonomische Griffe können produziert werden, um Anwendungen präzise zu passen, auf Arten, die zuvor nicht möglich waren.

- Eingebettete Elektronik: PM-Techniken ermöglichen es jetzt, Schaltungen/Verkabelungen innerhalb von 3D-gedruckten Teilen für Anwendungen wie IoT-Sensoren, intelligente Prothesen zu integrieren.

- Nachbearbeitung im Blick: Designs berücksichtigen spätere Prozesse wie das Bearbeiten interner Gewinde oder Befestigungspunkte, um mechanische Funktionen hinzuzufügen.

DfAM-Tools und Software

Generative Design-Tools

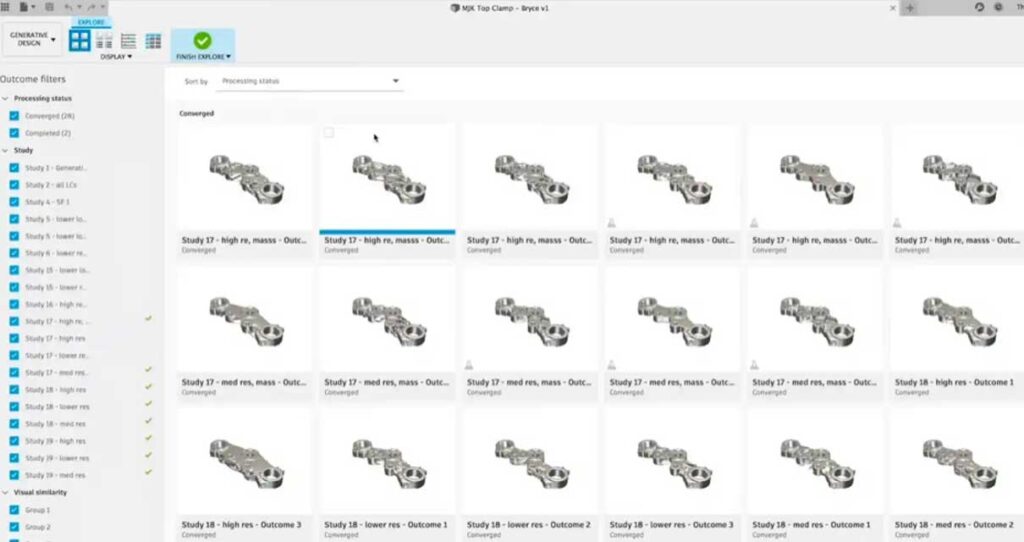

Viele DfAM-Tools nutzen generative Design-Algorithmen, die es Designern ermöglichen, Parameter und Einschränkungen einzugeben und dann autonom zahlreiche Designiterationen zu generieren.

Autodesks Fusion 360 Generative Design generiert alternative Designs, die festgelegte Standards erfüllen.

Autodesk Generative Design

- Verwendet cloudbasierte generative Design-Algorithmen, um zahlreiche Designiterationen zu erkunden.

- Integriert sich nahtlos in Autodesk Fusion 360 für einen reibungslosen Design-Workflow.

⠀Altair Inspire:

- Setzt Topologieoptimierung ein, um leichte und strukturell effiziente Designs zu generieren.

- Bietet eine benutzerfreundliche Oberfläche mit Echtzeit-Feedback zu Designänderungen.

- Integriert sich in verschiedene CAD-Software für eine einfache Zusammenarbeit.

Topologieoptimierungswerkzeuge

Topologieoptimierungssoftware ordnet festes Material effizienten geometrischen Layouts entsprechend der Belastungs- und Randbedingungen neu zu. Programme können ein Bauteil analysieren und ein optimiertes zelluläres Strukturdesign berechnen.

SIMULIA Tosca

- Ein modulares System, das Topologie-, Größen-, Form- und Perlenoptimierung für mechanische Strukturen ermöglicht.

- nahtlose Integration mit prominenten FEA- und Haltbarkeitssolvern wie Abaqus, Ansys und MSC Nastran durch Tosca.

⠀OptiStruct von Altair

- Ein leistungsstarker Solver für strukturelle Optimierung.

- Ermöglicht Topologieoptimierung sowie Form- und Größenoptimierung.

- Bekannt für seine robuste Leistung bei der Bewältigung komplexer Optimierungsprobleme und wird in der Luft- und Raumfahrt sowie in der Automobilindustrie weit verbreitet eingesetzt.

Stützstrukturen-Werkzeuge

Balkenstütze (Links), Linienstütze (Mitte) und Volumenstütze (Rechts). Quelle: Polydevs.

Polydevs

- Eine umfassende Suite von Werkzeugen zur Optimierung von 3D-Druckmodellen, die Ansichten, Bearbeitung, Reparatur, Ausrichtung und Analyse umfasst.

- Generiert automatisch und feinabgestimmte Stützstrukturen, die auf verschiedene Arten von Geometrien zugeschnitten sind.

- Glatterer Finish-Prozess durch die Erstellung von leicht abbrechenden Kontaktpunkten erreicht.

⠀Ultimaker Cura

- Benutzerfreundliche Benutzeroberfläche für einfaches Einrichten von Stützstrukturen.

- Vergleichen Sie Faktoren wie Materialverbrauch und Druckzeit für verschiedene Ausrichtungen und Stützeinstellungen.

- Baumstützstrukturen für effizienten Materialeinsatz.

Herausforderungen und Grenzen

Es gibt einige Argumente, dass DfAM anstelle von gestalterischer Freiheit Designbeschränkungen auferlegt, Ingenieure dazu zwingt, innerhalb der Grenzen konventioneller AM-Systeme zu arbeiten. Nun, es ist wahr, dass AM nicht ohne bestimmte Herausforderungen und Begrenzungen ist:

Materialeigenschaften

Die Materialoptionen für den 3D-Druck sind im Vergleich zu traditionellen Fertigungsmethoden immer noch begrenzt. Die meisten Metalllegierungen, die für das Gießen oder Bearbeiten verwendet werden, stehen für die additive Fertigung nicht zur Verfügung, aufgrund von Problemen mit der Druckbarkeit, hohen Temperaturen oder Porosität. Dies beschränkt die Anwendungen von DfAM im Bereich der hochfesten, ingenieurtechnischen Anwendungen. Die Forschung zielt darauf ab, fortgeschrittenere Metallpulver und Druckparameter zu entwickeln, um die Anzahl der verwendbaren Legierungsmaterialien zu erweitern.

Druckauflösung

Die Schichtdicke beim 3D-Druck führt zu einem Stufenbildungseffekt auf Oberflächen und begrenzt die geometrische Komplexität. Feinere Auflösungen sind möglich, verlangsamen jedoch deutlich die Bauzeiten.

Nachbearbeitung

3D-gedruckte Teile erfordern oft Nachbearbeitungen wie Schleifen, Bohren, Bearbeiten oder Beschichten, um die gewünschte Oberfläche zu erzielen. Die Minimierung dieser manuellen Schritte zur Reduzierung von Zeit und Kosten hat hohe Priorität in der Forschung. Methoden wie integrierte Oberflächenveredelung werden erforscht.

Hohe Kosten

Sowohl die Ausrüstung für die additive Fertigung als auch die Materialien sind derzeit im Vergleich zu traditionellen subtraktiven Techniken kostspielig. Dies verhindert eine kosteneffektive Produktion im kleinen Maßstab. Es wird daran gearbeitet, Maschinen und Materialien erschwinglicher zu machen. Standardisierung von Prozessen und Teileübereinstimmung werden ebenfalls dazu beitragen, die Kosten zu senken.

Unternehmen wie Unionfab arbeiten daran, diese Herausforderung durch die Entwicklung erschwinglicher, hochwertiger AM-Lösungen anzugehen. Wir haben dazu beigetragen, dass 3D-Druckdienste auch für kleine Unternehmen und unabhängige Designer mit kleinem Budget zugänglich sind.

Fazit

Zusammenfassend bietet DfAM Fähigkeiten in Komplexität, Anpassungsfähigkeit und Optimierung, die mit subtraktiven Techniken nicht machbar sind. Die Vorteile wurden bereits in Bereichen wie Luft- und Raumfahrt, Medizinprodukten und der Automobilindustrie demonstriert.

Obwohl heute Hindernisse bestehen, sind sie keine grundlegenden Grenzen. Fortlaufende Einfallsreichtum, Forschung und technologischer Fortschritt werden das Potenzial der additiven Fertigung weiter ausbauen und es DfAM ermöglichen, nachhaltig darauf Einfluss zu nehmen, wie Produkte gestaltet und hergestellt werden.