Philipp Pruesse, Verkaufsleiter, Dimensionics Density

In der Welt der modernen Fertigung hat sich die additive Fertigung (AM) als revolutionäre Technologie herauskristallisiert, die durch ihre Fähigkeit, komplexe Geometrien zu produzieren, Vorlaufzeiten zu verkürzen und eine Produktion auf Abruf zu ermöglichen, die Industrie zu verändern verspricht.

Mit der zunehmenden Verbreitung von AM in verschiedenen Sektoren, von der Luft- und Raumfahrt bis hin zu medizinischen Geräten, bleibt jedoch eine entscheidende Herausforderung bestehen: die Gewährleistung der Qualität und Zuverlässigkeit von 3D-gedruckten Komponenten. Die Qualitätsvalidierung bei AM ist ein mehrdimensionales Unterfangen, das eine Reihe von Prüf-, Verifizierungs- und Analysetechniken umfasst, um die strukturelle Integrität und die funktionale Leistung der gedruckten Teile zu gewährleisten. Im Mittelpunkt dieses Validierungsprozesses steht der entscheidende Aspekt der Dichtebestimmung, die eine zentrale Rolle bei der Erschließung des vollen Potenzials der additiven Fertigung spielt.

Das Versprechen und die Herausforderungen der additiven Fertigung

AM hat die Phantasie von Designern, Ingenieuren und Herstellern gleichermaßen beflügelt, denn es ermöglicht die Herstellung komplizierter Strukturen und kundenspezifischer Designs, die mit konventionellen Fertigungsmethoden bisher unerreichbar waren. Im Gegensatz zur subtraktiven Fertigung, bei der Material abgetragen wird, um ein Teil zu formen, werden bei der AM Objekte schichtweise aufgebaut, wobei häufig pulverförmige Materialien oder Metalle/Polymere verwendet werden, die selektiv verschmolzen oder ausgehärtet werden, um das Endprodukt zu bilden. Dieser schichtweise Ansatz ermöglicht eine größere Designfreiheit, weniger Abfall und die Konsolidierung von Teilen, was zu effizienteren Produktionsprozessen führt.

Mit der Weiterentwicklung der Technologie hat sich jedoch die Gewährleistung der Qualität und Zuverlässigkeit von 3D-gedruckten Bauteilen zu einem wichtigen Anliegen entwickelt. Die komplizierte Natur der AM-Prozesse führt zu einer Komplexität, die eine umfassende Strategie zur Qualitätsvalidierung erfordert. Im Gegensatz zu herkömmlichen Herstellungsverfahren, bei denen die mechanischen Eigenschaften eines Materials relativ vorhersehbar sind, können die Eigenschaften von 3D-gedruckten Teilen durch Faktoren wie Schichthaftung, Abkühlungsraten und lokale Materialschwankungen beeinflusst werden. Diese Nuancen können zu internen Defekten wie Hohlräumen und Porositäten führen, die die mechanische Integrität des fertigen Bauteils beeinträchtigen können.

Qualitätsvalidierung: Ein vielschichtiger Ansatz

Die Qualitätsvalidierung bei AM erfordert einen vielschichtigen Ansatz, der fortschrittliche Testmethoden, gründliche Verifizierungsprozesse und strenge Analysetechniken kombiniert. Dieser Ansatz zielt darauf ab, potenzielle Defekte aufzudecken, mechanische Eigenschaften zu bewerten und die Leistung der Teile anhand bestimmter Industrienormen und -anforderungen zu validieren. Der Weg vom digitalen Entwurf zum physischen Teil umfasst mehrere Phasen, von denen jede einzelne einzigartige Herausforderungen und Möglichkeiten für die Qualitätsvalidierung bietet.

Die erste Stufe ist die Validierung vor dem Druck, bei der das digitale Design sorgfältig geprüft wird, um seine Eignung für AM sicherzustellen. Dazu gehören Überlegungen wie die Optimierung der Geometrie, die Erzeugung von Stützstrukturen und die Integration von internen Kanälen oder Gitterstrukturen, die die Leistung eines Teils verbessern können. Durch die digitale Simulation des Druckprozesses und die Bewertung von Faktoren wie Wärmeverteilung und Spannungsakkumulation können Ingenieure potenzielle Probleme, die bei der tatsächlichen Herstellung auftreten könnten, im Voraus erkennen.

Sobald das Design als geeignet erachtet wird, beginnt der Druckprozess. Während des Drucks sind Überwachung und Prozesssteuerung für die Aufrechterhaltung der gewünschten Qualität unerlässlich. In-situ-Sensoren und -Kameras können Echtzeitdaten zu Parametern wie Temperatur, Feuchtigkeit und Schichthaftung liefern, so dass bei Unregelmäßigkeiten sofortige Anpassungen möglich sind. Nach dem Druck können zerstörungsfreie Prüfverfahren (NDT), einschließlich Röntgen- und CT-Scans, interne Defekte aufdecken, die mit dem bloßen Auge möglicherweise nicht sichtbar sind. Die zerstörungsfreie Prüfung ist besonders wichtig für sicherheitskritische Anwendungen wie Luft- und Raumfahrt und medizinische Geräte, bei denen selbst kleine Fehler katastrophale Folgen haben können.

Dichte-Bestimmung: Der Schlüssel zur Verlässlichkeit

Im Mittelpunkt der Qualitätsvalidierung bei AM steht der kritische Faktor der Dichtebestimmung. Die Dichte bezieht sich im Zusammenhang mit AM auf die Masse eines Teils pro Volumeneinheit. Sie dient als direkter Indikator für die strukturelle Integrität und Porosität des Materials. Eine hohe Dichte bedeutet eine solide, homogene Struktur mit minimalen Hohlräumen, während eine niedrige Dichte auf interne Defekte hinweist, die die mechanischen Eigenschaften des Teils beeinträchtigen könnten.

Eine optimale Dichte von 3D-gedruckten Bauteilen ist für die Gewährleistung ihrer Zuverlässigkeit und funktionalen Leistung unerlässlich. Eine gründliche Dichteanalyse ermöglicht es den Herstellern, Bereiche mit potenziellen Schwachstellen, Porosität oder Unregelmäßigkeiten innerhalb der gedruckten Objekte zu identifizieren. Durch das Verständnis der Dichteverteilung können Ingenieure die Druckparameter wie Druckgeschwindigkeit, Temperatur und Materialzusammensetzung feinabstimmen, um Defekte zu minimieren und gleichmäßige, gewünschte Eigenschaften im gesamten Teil zu erzielen.

Die Bestimmung der Dichte hat tiefgreifende Auswirkungen auf das mechanische Verhalten eines Bauteils. Ein Teil mit höherer Dichte weist wahrscheinlich eine höhere mechanische Festigkeit auf, da das geringere Vorhandensein von Hohlräumen und Porosität die Tragfähigkeit und Bruchfestigkeit verbessert. Das Fehlen innerer Unvollkommenheiten führt auch zu einer verbesserten Ermüdungsbeständigkeit, was für Teile, die wiederholten Belastungszyklen ausgesetzt sind, entscheidend ist. Darüber hinaus trägt eine optimale Dichte zur Maßgenauigkeit bei und stellt sicher, dass das endgültige Teil genau den Konstruktionsspezifikationen entspricht. Diese Genauigkeit ist für die funktionale Kompatibilität und den Zusammenbau von entscheidender Bedeutung, insbesondere in Branchen, in denen präzise Toleranzen wichtig sind.

Andererseits kann eine unzureichende Dichte oder übermäßige Porosität in 3D-gedruckten Bauteilen zu einer Beeinträchtigung der mechanischen Eigenschaften führen. Bereiche mit geringerer Dichte neigen zu verminderter Festigkeit, was zu einem vorzeitigen Versagen unter Belastung führen kann. Poröse Bereiche können die thermische und elektrische Leitfähigkeit beeinträchtigen, was die Eignung eines Teils für Anwendungen, die diese Eigenschaften erfordern, einschränkt. In sicherheitskritischen Bereichen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie kann selbst die geringste Beeinträchtigung der mechanischen Integrität weitreichende Folgen haben.

Fortschritte bei den Dichte-Analysetechniken

Jüngste Fortschritte im Bereich AM haben ausgefeilte Dichteanalysetechniken hervorgebracht, die es Ingenieuren und Forschern ermöglichen, tiefere Einblicke in die innere Struktur von 3D-gedruckten Komponenten zu gewinnen. Die Röntgen-Computertomografie (CT) beispielsweise ermöglicht die zerstörungsfreie Visualisierung von inneren Merkmalen und Defekten. Diese Technik rekonstruiert Querschnittsbilder eines Teils und ermöglicht die Identifizierung von Hohlräumen, Porosität und sogar die Charakterisierung komplexer Innengeometrien.

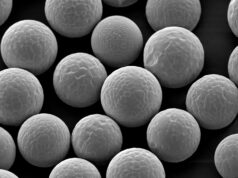

Mikrofotografien spielen auch eine Rolle bei der Beurteilung der Dichte von AM-Teilen. Diese hochauflösenden Bilder, die mit Techniken wie der Licht- oder Elektronenmikroskopie gewonnen werden, geben einen detaillierten Einblick in die innere Struktur von AM-Komponenten auf mikroskopischer Ebene. Durch die Analyse von Mikrografien können Ingenieure Variationen in der Materialverteilung, Porengrößen und Hohlräume innerhalb der Teile erkennen. Diese Informationen ermöglichen eine genaue Dichtebestimmung und helfen bei der Bewertung der Gesamtqualität der AM-Bauteile, was zu einer Prozessoptimierung führt und die Herstellung von strukturell soliden und zuverlässigen Bauteilen gewährleistet.

Die Finite-Elemente-Analyse (FEA) ist ein weiteres leistungsstarkes Werkzeug, das eine vorausschauende Dichteanalyse ermöglicht, indem das mechanische Verhalten eines 3D-gedruckten Teils unter verschiedenen Belastungsbedingungen simuliert wird. FEA-Modelle berücksichtigen Faktoren wie Materialeigenschaften, Schichthaftung und Geometrie und bieten eine virtuelle Umgebung zum Testen und Optimieren von Designs, bevor die physische Fertigung beginnt. Dieser rechnerische Ansatz gibt Aufschluss darüber, wie Dichtevariationen die Reaktion eines Bauteils auf äußere Kräfte beeinflussen und hilft dabei, fundierte Entscheidungen über Konstruktionsänderungen zu treffen.

Die archimedische Methode zur Dichtebestimmung ist nach wie vor am einfachsten anzuwenden, kann aber auch am ungenauesten sein, da sie durch wechselnde Umweltbedingungen, die Genauigkeit der Waage und die Präzision des Versuchsverfahrens negativ beeinflusst werden kann. Es ist schwierig, die Ergebnisse zu reproduzieren, die stark von menschlichen Faktoren beeinflusst werden. Die Probekörper werden nie exakt gleich auf die Waage gelegt, und die manuelle Bedienung der Waagen führt zu Messabweichungen.

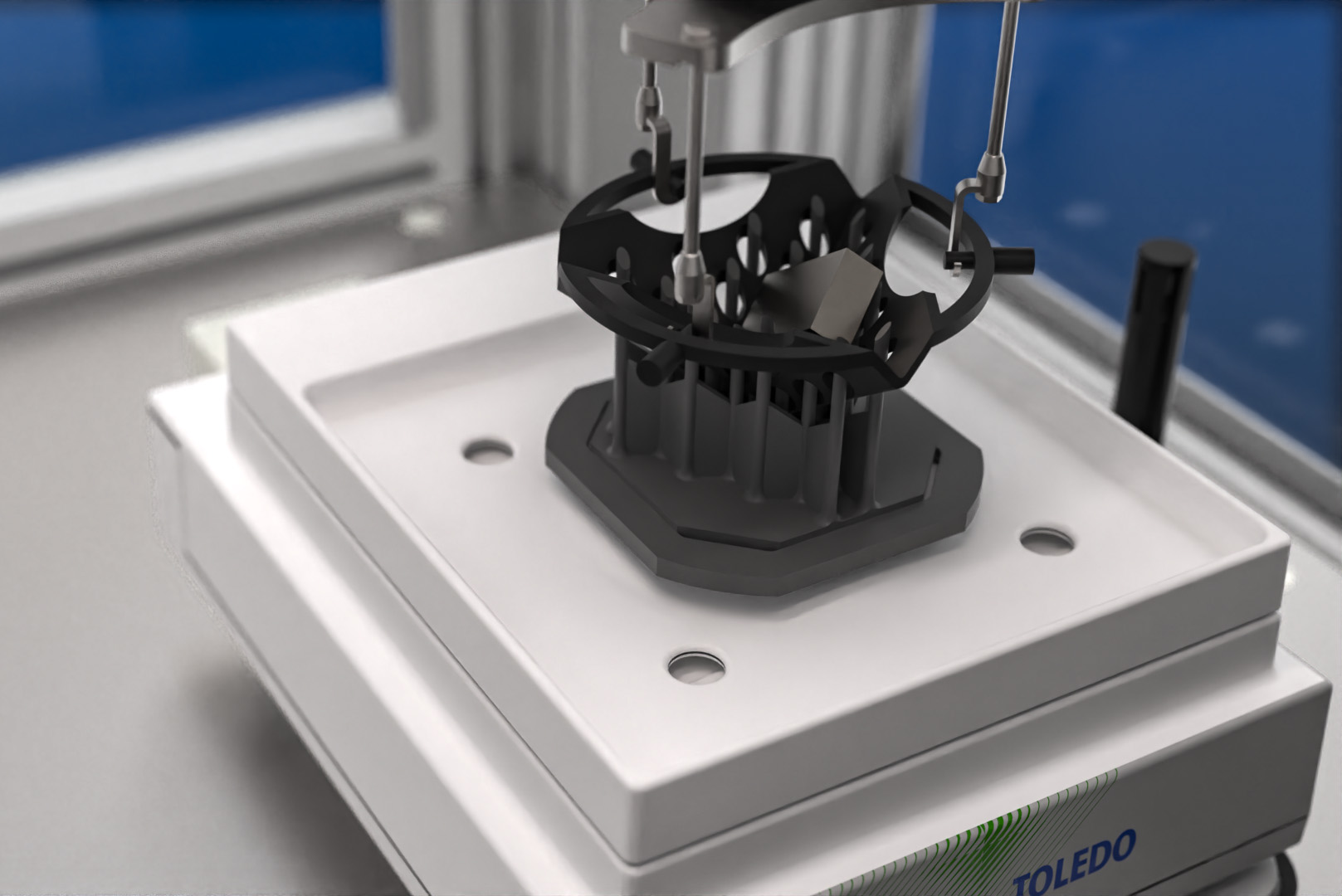

Vor diesem Hintergrund nutzt die von Dimensionics Density entwickelte neueste und bahnbrechende Technologie zur Dichtebestimmung effektiv die archimedische Methode, jedoch in Kombination mit moderner Automatisierungstechnik. Die zu messenden Proben werden in einen speziellen Bauteilträger gelegt, der auf der Unterseite mit Öffnungen versehen ist. Diese Bauteilträger werden von einem Achsroboter durch die Anlage transportiert und so mittig und präzise auf die Waage abgesenkt. Auf der Waage selbst befindet sich ein Aushebegestell mit Stiften, das das Bauteil über die Öffnungen im Bauteilträger anhebt und so aus dem Träger heraushebt.

Durch die automatische Handhabung wird der menschliche Einfluss auf die Messung eliminiert, da die Teile immer identisch auf die Waage gelegt werden. Die Waagen sind schwingungsisoliert ausgeführt. Darüber hinaus werden alle Umgebungsbedingungen wie Temperatur, Luftdruck und Wassertemperatur über Klimasensoren erfasst und deren Einfluss auf das Messergebnis direkt im Auswertealgorithmus bei der Dichtebestimmung berücksichtigt.

Mit dieser automatisierten Dichtebestimmungslösung lässt sich die Dichte von Freiformteilen und hochkomplexen AM-Teilen problemlos bestimmen und auf 0,001 g/cm3 wiederholbar messen. Mit einer Taktzeit von weniger als 2 Minuten pro Bauteil und der Möglichkeit, standardmäßig bis zu 18 Bauteile gleichzeitig in einem Prüfvorgang zu prüfen, unterstützt die automatisierte Archimedes-Lösung die Optimierung und Effizienz von Fertigungsprozessen.

Sie ist außerdem zerstörungsfrei und kann daher verwendet werden, um Teile, die den Dichteanforderungen entsprechen, und solche, die dies nicht tun, schnell, präzise und kostengünstig zu überprüfen.

Der Schlüssel zu einer effektiven Dichtebestimmung von AM-Bauteilen liegt darin, dass sie schnell zuverlässige Ergebnisse liefert und gleichzeitig einfach zu bedienen ist. Die Lösung von Dimensionic Density ist viel schneller als die Analyse der Dichtebestimmung mit einem CT-Scan oder durch Schliffbildanalyse. Sie eignet sich daher perfekt für Unternehmen, die Teile in großen Stückzahlen produzieren. Da sich die Industrie im Allgemeinen auf die Verwendung von AM für die Serienproduktion zubewegt, ist der Platz einer zerstörungsfreien, zuverlässigen, aber auch schnellen Qualitätskontrollmethode für die Dichtebestimmung somit gesichert.

AM vorantreiben

Bei der Qualitätsvalidierung in der AM geht es nicht nur darum, die Integrität einzelner Teile zu gewährleisten, sondern auch darum, Vertrauen in die Technologie als Ganzes aufzubauen. Da die Industrie bei der Herstellung kritischer Komponenten zunehmend auf AM zurückgreift, wird die Notwendigkeit einer umfassenden Validierung immer deutlicher. Das Erreichen einer optimalen Dichte, unterstützt durch fortschrittliche Analysetechniken, trägt wesentlich zu diesem Validierungsprozess bei, indem es die mechanischen Eigenschaften, die Maßhaltigkeit und die allgemeine Zuverlässigkeit verbessert.

Der Weg zur Erschließung des vollen Potenzials von AM erfordert die Zusammenarbeit aus den Bereichen von Design, Ingenieurwesen, Forschung und Fertigung. Auch wenn es immer noch Herausforderungen gibt, werden Fortschritte bei der Verfeinerung von Druckprozessen, der Optimierung von Materialien und der Entwicklung fortschrittlicher Analysewerkzeuge gemacht. Durch einen ganzheitlichen Ansatz zur Qualitätsvalidierung kann AM die Industrie weiterhin revolutionieren, indem es innovative, effiziente und zuverlässige Lösungen liefert, die den strengen Anforderungen der modernen Fertigung gerecht werden.