SkyBox Engineering entschied sich für die Roboze-Technologie, um Funktionsteile für Flugmodelle und Drohnen zu realisieren. Die Gründe, die es SkyBox ermöglichten, Konzepte, funktionale Prototypen und fertige Teile zu realisieren, die mit der FFF 3D-Drucktechnologie von Roboze zusammengebaut wurden, sind die garantierte Wiederholbarkeit und Präzision der gedruckten Teile dank der Leistung des Beltless-Systems, das vom Roboze-Team für seine Drucker patentiert wurde und die hohen mechanischen Eigenschaften von Carbon PA, dem stärksten Verbundwerkstoff mit Carbonfasern auf dem Markt der FFF-Technologie, garantieren mechanische Eigenschaften, die mit denen von Aluminium vergleichbar sind.

SkyBox Engineering s.r.l., ein 2009 gegründetes Spin-Off-Unternehmen der Universität Pisa, das sich mit Forschung und Entwicklung im Luftfahrtbereich befasst, hat sich für die FFF-3D-Drucklösungen von Roboze entschieden, um Funktionsteile für Flugmodelle und Drohnen zu realisieren.

Roboze entwickelt und produziert additive Fertigungssysteme für die Luftfahrt-, Raumfahrt-, Verteidigungs-, Öl- und Gasindustrie sowie den Motorsport. Ziel ist es, dank ständiger Produktinnovation die besten professionellen und industriellen 3D-Drucker für extreme Anwendungen anzubieten. Die Vorteile für den Endkunden liegen in Präzision, Flexibilität, Personalisierung und Erreichbarkeit.

Mit dem Roboze-3D-Drucker konnte das SkyBox-Team ein Dämpfungssystem realisieren, das den Autopiloten einer Drohne vor den durch die Motoren verursachten hochfrequenten Vibrationen isoliert. In diesem Fall war es möglich, ein Gehäuse zu schaffen, das mit Dämpfern mit einer Gewichtsreduzierung von 25% ausgestattet war und das Gelenk des Gehäuses sehr schnell veränderte, eine Lösung, die mit Werkzeugmaschinen nicht möglich war, die Teile in Aluminium zu realisieren.

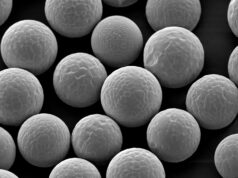

Die Vielseitigkeit der technischen Hochleistungsmaterialien wie Carbon PA und die Wiederholbarkeit der gedruckten Teile, die durch das Beltless-System garantiert werden – das vom Unternehmen patentiert wurde. Dank der mechatronischen Bewegung auf der xy-Achse, die Zahnstangen und Ritzeln aus gehärtetem Stahl zugeordnet ist, können Teile mit wiederholbaren mechanischen Toleranzen von 25 Mikrometern hergestellt werden. So können Konzepte, funktionale Prototypen und fertige Teile für die Montage realisiert werden.

Insbesondere Carbon PA – kohlenstofffasergefülltes Polyamid mit einer Zugfestigkeit von 138 MPa – wird zur Herstellung von Fertigteilen für Metallersatzanwendungen verwendet.

Die Roboze-Technologie ermöglicht es, dank ihrer Verbund- und Hochtemperaturmaterialien die Vorteile des Metallersatzes mit denen der additiven Fertigung zu kombinieren. Die Verwendung von Polymeren anstelle von Metallen in Branchen wie Luft- und Raumfahrt, Motorsport, Öl und Gas sowie der verarbeitenden Industrie garantiert zahlreiche Vorteile durch die Möglichkeit, das Gewicht der Teile zu reduzieren, die chemische Beständigkeit gegen Korrosion zu erhöhen, den Reibungskoeffizienten zu senken und die elektrische Isolation zu verbessern mit dem Vorteil einer besseren Verarbeitbarkeit von Kunststoffen im Vergleich zu Metalllegierungen.

Roboze-Lösungen garantieren den Druck langlebiger, widerstandsfähiger und wiederholbarer Teile mit einer breiten Palette hochwertiger thermoplastischer Materialien und bieten Herstellern die Möglichkeit, personalisierte Fertigteile zur Digitalisierung der Herstellungsprozesse zu realisieren.