Colin Spellacy, Vertriebsleiter Rösler UK / AM-Solutions

Die additive Fertigung (AM) hat in den letzten Jahren einen exponentiellen Aufschwung erlebt. Die Fähigkeit des Verfahrens zur Herstellung komplexer Geometrien, kundenspezifischer Teile und komplizierter Designs ist beispiellos. Der oft übersehene Dreh- und Angelpunkt, der sicherstellt, dass AM-Teile ihr volles Potenzial erreichen, ist jedoch die Nachbearbeitungsphase. Unter den verschiedenen Nachbearbeitungstechniken heben sich die fortschrittliche Massenbearbeitung und das Strahlen als entscheidende Elemente für die Erzielung von Effizienz und die Beschleunigung der Produktion hervor. Dieser Artikel befasst sich mit der bedeutenden Rolle, die sie spielen, und damit, wie eine sorgfältig geplante Nachbearbeitung den entscheidenden Unterschied bei AM ausmachen kann. Außerdem werden Beispiele aus der Praxis für den erfolgreichen Einsatz dieser Technologien in Unternehmen vorgestellt

Die Notwendigkeit von Post-Processing in AM

Um die Bedeutung der Nachbearbeitung im Bereich AM wirklich zu verstehen, muss man sich mit den Eigenschaften der Teile befassen, wenn sie frisch aus dem Drucker kommen. Die Reise eines AM-Teils ist nicht zu Ende, sobald es gedruckt ist; dies ist vielmehr erst der Anfang. Während der Produktion weisen diese Teile, auch wenn sie technologisch fortschrittlich und kompliziert gestaltet sind, oft die verräterischen Zeichen ihres Herstellungsprozesses auf. Sie weisen in der Regel raue und ungleichmäßige Oberflächen auf, ein direktes Ergebnis des schichtweisen Aufbaus, der für viele AM-Technologien typisch ist.

Zusätzlich zur Oberflächenrauhigkeit sind diese Teile oft mit Stützstrukturen versehen. Diese Strukturen sind zwar während des Druckprozesses wichtig, um die Form und Integrität des Teils aufrechtzuerhalten, sind aber nach Fertigstellung des Teils nicht mehr erforderlich und müssen entfernt werden. Darüber hinaus kann es auch subtile Unvollkommenheiten geben, vielleicht eine winzige Ausbuchtung, einen winzigen Hohlraum oder eine leichte Fehlausrichtung, die zwar nicht unmittelbar nachteilig sind, aber die Leistung oder das Aussehen des Teils beeinträchtigen können. Solche Nuancen können, wenn sie nicht beachtet werden, die Funktionalität des Teils beeinträchtigen oder seinen ästhetischen Wert mindern, vor allem, wenn es für verbrauchernahe Anwendungen bestimmt ist.

Massenveredelung

Fortgeschrittene Nachbearbeitungstechniken für die Massenfertigung dienen der Verbesserung der Oberflächengüte von AM-Teilen. Bei diesen Verfahren, zu denen das Gleitschleifen und das Schleuderscheibenfinish gehören, werden Medien und Verbindungen in einer geschlossenen Umgebung verwendet, um die Teile zu polieren und zu glätten.

Die fortschrittliche Massenfertigung spielt eine entscheidende Rolle in der Nachbearbeitungsphase von AM und bringt mehrere wichtige Vorteile mit sich. Einer der Hauptvorteile ist die Gewährleistung von Konsistenz und Einheitlichkeit. Unabhängig von den unterschiedlichen Geometrien der Teile sorgt die Massenbearbeitung für eine einheitliche Oberfläche und stellt sicher, dass jedes Teil den gewünschten Standard erfüllt. Außerdem verbessert dieses Verfahren die Oberflächenqualität der Teile erheblich. Diese Verbesserung ist nicht nur kosmetischer Natur; eine bessere Oberflächenbeschaffenheit führt häufig zu einer verbesserten funktionalen Leistung bei verschiedenen Anwendungen. Ob es darum geht, den Verschleiß mechanischer Komponenten zu verringern oder die Ästhetik von Konsumgütern zu verbessern – die Vorteile sind greifbar und vielfältig.

Darüber hinaus ist die Skalierbarkeit nach wie vor eines der herausragenden Attribute der modernen Massenveredelung. Diese Technik eignet sich besonders für die Produktion größerer Stückzahlen und kann mehrere Teile gleichzeitig bearbeiten. Auf diese Weise wird nicht nur die Qualität durchgängig aufrechterhalten, sondern auch ein hoher Durchsatz gewährleistet, was es zu einem unverzichtbaren Werkzeug für Industrien macht, die sowohl Qualität als auch Quantität in ihren Produktionsbemühungen anstreben.

Strahlen

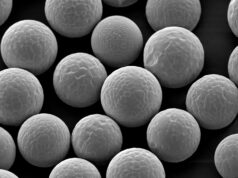

Kugelstrahlen ist eine weitere Nachbearbeitungstechnik, bei der winzige metallische oder nichtmetallische Kugeln mit hoher Geschwindigkeit auf die Oberfläche des AM-Teils geschleudert werden. Dadurch wird die Oberfläche nicht nur von Verunreinigungen befreit, sondern auch für nachfolgende Schritte wie Lackieren oder Beschichten vorbereitet.

Das Strahlen ist ein zentrales Nachbearbeitungsverfahren bei AM, das sich durch seine Schnelligkeit und Effizienz auszeichnet. Das Verfahren kann Oberflächen schnell reinigen und vorbereiten und ist damit die ideale Wahl für umfangreiche AM-Operationen, bei denen die Zeit eine entscheidende Rolle spielt. Über die reine Reinigung hinaus spielt das Strahlen eine entscheidende Rolle bei der Oberflächenprofilierung. Die Präzision des Verfahrens stellt sicher, dass die gewünschte Oberflächenrauhigkeit erreicht wird, die die Grundlage für die nachfolgenden Beschichtungen bildet. Diese sorgfältige Vorbereitung garantiert eine bessere Haftung der Beschichtungen, die für viele Anwendungen unerlässlich ist.

Darüber hinaus ist die Langlebigkeit, die durch das Strahlen erreicht wird, nicht zu übersehen. Bei diesem Verfahren werden sowohl Unvollkommenheiten als auch Verunreinigungen sorgfältig von den Teilen entfernt. Diese gründliche Reinigung verbessert nicht nur das unmittelbare Aussehen und die Funktionalität der Teile, sondern trägt auch zu ihrer langfristigen Haltbarkeit bei. Infolgedessen weisen kugelgestrahlte Teile oft eine längere Lebensdauer auf und bieten den Anwendern einen höheren Wert und eine höhere Zuverlässigkeit der einzelnen Komponenten, was die Bedeutung dieser Nachbearbeitungstechnik in der AM-Landschaft bestätigt.

Strategische Integration in die AM-Prozesskette

Die Integration der fortschrittlichen Massenbearbeitung und des Kugelstrahlens in die AM-Prozesskette bietet den Unternehmen transformative Vorteile. Einer der Hauptvorteile ist die sequenzielle Optimierung. Durch die Anwendung einer sorgfältig geplanten Sequenz gehen die Teile fließend von der AM-Produktion zur Massenbearbeitung und zum Strahlen über. Dieser rationalisierte Prozess minimiert nicht nur manuelle Eingriffe, sondern sorgt auch für nahtlose Übergänge, wodurch der gesamte Produktionszyklus effizienter und kohärenter wird.

Darüber hinaus ermöglicht diese Integration ein hohes Maß an Individualisierung. Da jedes Teil je nach Verwendungszweck besondere Anforderungen erfüllen muss, können Unternehmen die Nachbearbeitungsschritte anpassen und modifizieren, um spezifische, gewünschte Ergebnisse zu erzielen. Diese Flexibilität stellt sicher, dass jedes Bauteil optimal für seinen Verwendungszweck behandelt wird. Darüber hinaus wird durch die verbesserte Qualitätskontrolle, die diese Nachbearbeitungsmethoden bieten, die Notwendigkeit von Nacharbeiten deutlich verringert. Das Ergebnis sind beträchtliche Zeit- und Ressourceneinsparungen, die den Wert der Integration von fortschrittlicher Massenbearbeitung und Strahlen in die AM-Prozesskette weiter unterstreichen.

Fallstudien

AM Solutions hat zahlreiche Unternehmen auf der ganzen Welt mit AM-Nachbearbeitungstechnologien beliefert, und hier sehen wir uns zwei Beispiele aus der Praxis an, die die Vorteile des Einsatzes von Strahlen und Massenbearbeitung zeigen.

Weerg – Strahlen: Weerg Srl (der weltweit größte Anwender des MJF AM-Verfahrens von HP) verwendet Strahltechnologien von AM Solutions für die Nachbearbeitung von AM-Teilen, insbesondere die S1- und S2-Maschinen.

Nach einem vorbereitenden Entpuderungsvorgang auf der S1 (ein kompaktes Plug-and-Play-System) wird die Strahlanlage von Weerg für die automatische Reinigung und Oberflächenbearbeitung von AM-Bauteilen eingesetzt. Das effiziente 2-in-1-Konzept hilft nicht nur, die Investitionskosten und den Platzbedarf gering zu halten, sondern reduziert auch den Energieverbrauch und verkürzt die Bearbeitungszeiten erheblich. Während vor dem Einsatz der S1-Strahltechnik 60 Minuten für die Reinigung und Oberflächenveredelung eines Druckauftrags benötigt wurden, sind es mit der S1 nur noch 20 Minuten.

Neben der deutlichen Zeitersparnis ermöglicht das S1 auch einen höheren Durchsatz an Bauteilen. Vor dem Einsatz des Strahlens mussten viele Bauteile, oft aufgrund ihrer Größe und Zerbrechlichkeit, manuell nachbearbeitet werden. Der Anteil der Bauteile, die nun maschinell gereinigt und bearbeitet werden können, ist bei Weerg von 60 auf 90 % gestiegen. Ein weiterer Vorteil ist, dass deutlich weniger Personal für die Nachbearbeitung benötigt wird. Statt zwei Personen wird nur noch eine Person für die gleiche Arbeit benötigt.

Weerg verwendet auch die S2-Durchlauf-Strahlanlage von AM Solutions. Die S2, die erste ihrer Art weltweit, wird für die automatische Reinigung und Oberflächenveredelung von Kunststoffteilen eingesetzt, die mit pulverbettbasierten Drucktechnologien gedruckt werden. Diese hochproduktive Anlage erfordert nur sehr wenig Bedienerzeit und bietet daher ein enormes Potenzial für Kosteneinsparungen.

Die S2 ist für den 24/7-Betrieb ausgelegt und kann die Leistung mehrerer Drucker verarbeiten. Das spezielle Muldenband aus Polyurethan sorgt für eine schonende Behandlung der Werkstücke und verhindert so das Einschneiden empfindlicher Bauteile. Kostspielige Nachdrucke werden dadurch überflüssig. Das eingebaute Strahlmittel-Recycling- und Reinigungssystem sowie die automatische Überwachung des Strahlprozesses garantieren auch bei empfindlichen, komplexen Bauteilen gleichbleibend hohe Qualität bei kurzen Taktzeiten.

Weerg setzt die S1- und S2-Anlagen mit identischen Verfahren und Strahlmitteln für eine Vielzahl von Bauteilen ein. Dies garantiert ein hohes Maß an Flexibilität in der Nachbearbeitung.

Massenfertigung – HeliguyTM: Der kommerzielle Drohneninnovator heliguyTM setzt Mass Finishing ein, um Teile für verschiedene seiner Produktpalette zu optimieren. heliguyTM verfügt in seinen Produktionsstätten über eine Reihe von AM-Anlagen und verwendet die Nachbearbeitungsmaschine M1 Basic von AM Solutions, um die Oberfläche von AM-Teilen zu verbessern, was wiederum die Leistung und die ästhetische Qualität der Komponenten erhöht.

Die M1 Basic wird zum Oberflächenglätten und Polieren von Einzelteilen und Kleinserien eingesetzt und kann sowohl Kunststoff- als auch Metall-AM-Teile bearbeiten. Durch die Installation von Trennplatten können mehrere Teile gleichzeitig in separaten Bearbeitungskammern behandelt werden.

Die Massenbearbeitung mit der M1 Basic-Maschine verbessert nicht nur die Oberfläche der 3D-gedruckten Teile von heliguy – was sowohl die Leistung als auch das Aussehen und die Haptik verbessert -, sondern sie hat auch zur Entwicklung innovativer Drohnenlösungen beigetragen, indem sie die firmeneigenen Design- und Entwicklungskapazitäten zur Herstellung eigener Teile vorantreibt. Die Serienfertigung mit der M1 Basic verfeinert Teile, die im AM-Verfahren hergestellt wurden, und sorgt für besser aussehende und qualitativ hochwertigere Endprodukte für den kommerziellen Gebrauch. Durch das Glätten und Polieren der Teile kann heliguyTM außerdem eine perfekte Oberfläche für die Lackierung oder das Einfärben erzeugen, was ein weiteres wichtiges Element zur Verbesserung der Ästhetik ist.

Entscheidend ist, dass die M1 Basic eine sehr vielseitige Gleitschleifmaschine ist, die es dem Unternehmen ermöglicht, mit einem größeren Spektrum an Materialien zu arbeiten, um sein Produktangebot zu erweitern und die Fertigung wirklich im Haus zu halten.

Fazit

Das Wachstum und die Einführung von AM in der Industrie weltweit haben die Bedeutung einer robusten und effizienten Prozesskette hervorgehoben. Da AM weiterhin Fertigungsparadigmen neu definiert, müssen Unternehmen die zentrale Rolle der fortschrittlichen Massenbearbeitung und des Kugelstrahlens bei der Optimierung der Effizienz und Beschleunigung der Produktion erkennen.

Ein Sprichwort besagt: “Eine Kette ist nur so stark wie ihr schwächstes Glied”. In der Welt des AM könnte eine gut durchdachte Nachbearbeitungsstrategie sehr wohl das stärkste Glied in der Kette sein.