Kupfer ist eines der “heißesten” Metalle, die derzeit in der Welt der additiven Fertigung Aufmerksamkeit erregen. Das liegt zum großen Teil an seiner hervorragenden Wärmeleitfähigkeit, die in der Raketentechnik und bei industriellen Anwendungen wie der Elektronik, wo der Wärmeaustausch entscheidend ist, wünschenswert ist.

Diese Fähigkeit ist darauf zurückzuführen, dass das Kupferatom in seiner äußeren Schale ein einziges freies Elektron besitzt, das ein hohes Maß an Energie über eine Entfernung mit geringem bis gar keinem Widerstand übertragen kann. Kleine Mengen von Kupfer können in Form von Nuggets gefunden werden, aber das meiste von dem, was heute verwendet wird, wird aus abgebautem Erz verhüttet.

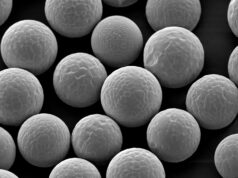

Unter den Metallen steht Kupfer hinsichtlich seiner Fähigkeit, Wärme zu leiten, nur hinter Silber an zweiter Stelle und ist zudem im Verhältnis zum Pfund deutlich billiger, was für Raketenentwickler attraktiv ist. In seiner reinen Form ist Kupfer relativ weich; für fortschrittlichere 3D-Druckzwecke wird es normalerweise mit anderen Metallen zu Legierungen vermischt, die neben der wertvollen Leitfähigkeit auch verbesserte mechanische Eigenschaften bieten. Zu den gängigen Kupferlegierungen für AM gehören GRCop-42 und GRCop-84 (beide sind Kupfer-Chrom-Niob), C18150 (Kupfer, Chrom, Zirkonium), C18200 (Kupfer-Chrom) und GlidCop (Kupfer und Aluminiumoxid). Die Farbe der Kupferlegierungspulver ist ein zartes Rosa, wobei die fertigen AM-Teile den klassischen, kupferfarbenen Glanz aufweisen.

Die NASA übernimmt eine frühe F&E-Führung

Die NASA leistete zwar in den 1970er Jahren Pionierarbeit bei der Verwendung von Kupferlegierungen für das Haupttriebwerk des Space Shuttle, doch beschränkte sich diese Verwendung zunächst auf Schmiedeteile. Das GRCop-Pulvermetall wurde von dem NASA-Metallurgen David Ellis als Verbesserung der früheren Schmiedelegierungen entwickelt und mit dem Vakuum-Plasmaspritzen verwendet, einer Form des additiven Fertigungsverfahrens Direct Energy Deposition (DED), das relativ einfache, große Strukturen erzeugt.

Aber erst als LPBF verfügbar wurde – und mit ausreichender Laserleistung, um mit Kupfer zu arbeiten – fand Kupferpulver seine ideale Entsprechung in der modernen AM-Technologie. In einer luftdichten Baukammer ist LPBF das Herstellungsverfahren, mit dem sich die extrem komplexen Innengeometrien herstellen lassen, die für die neuesten Raketenbrennkammern oder für Cold-Plate-Anwendungen in der Elektronik entwickelt werden.

Diese durch AM ermöglichten komplexen Geometrien sind von besonderem Interesse für Ingenieure, die leichtere Raketen mit neuartigen Antriebskonfigurationen für Trägerraketen, Hyperschall und andere Anwendungen entwickeln. Die Schubkammer einer Rakete muss Materialeigenschaften aufweisen, die den extremen Temperatur- und Druckverhältnissen bei der Zündung standhalten. Da sie aber im Wesentlichen als Wärmetauscher fungiert, muss die Kammer auch einem umgebenden Strom von supergekühltem Raketentreibstoff standhalten. Eine solche schwankende Umgebung kann mit äußerster Präzision ausgeglichen werden, indem komplizierte Kühlkanäle in die umgebenden Wände des Triebwerks gedruckt werden – mit Geometrien, die mit keiner anderen Art der Herstellung erreicht werden können. Das beste Material für diese Art von System? Natürlich Kupfer, das die Brennkammer auskleidet.

Überlegungen zum Material

Der Weg zu hochwertigen Teilen beginnt immer mit der Qualität der verwendeten Materialien, und es war keine leichte Aufgabe, Kupfer mit anderen Metallen zu den Legierungen zu kombinieren, die für den 3D-Druck hochwertiger Teile unerlässlich sind. Die meisten Hersteller von AM-Systemen zerstäuben keine Pulver, sondern sind von unabhängigen Materiallieferanten abhängig, die ihnen die Rohmaterialien liefern, die ihre Maschinen für optimale Ergebnisse benötigen.

Diese Materiallieferanten sind mit der relativen Weichheit und Klebrigkeit von Kupfer konfrontiert, die es schwierig machen, es mit anderen Bestandteilen zu kombinieren. Einige Kupferlegierungen sind auf eine Dispersionsverstärkung angewiesen, um ihre mechanischen Eigenschaften zu verbessern. Bei GRCop-42 beispielsweise wird ein Tiegel, der Kupfer, Chrom und Niob enthält, überhitzt, bis sich Chrom und Niob in dem flüssigen Kupfer auflösen. Wenn die Legierung durch Entspannungsgefrieren zu einem sehr feinen Pulver zerstäubt wird, verbinden sich Chrom und Niob zu einem so genannten intermetallischen Material. Je kleiner das in einem Pulverteilchen verteilte Intermetall ist, desto besser sind die mechanischen Eigenschaften (Festigkeit, Ermüdungs- und Kriechfestigkeit usw.) des Materials, die dazu beitragen, den Wärmefluss (sehr heiß auf der einen Seite, sehr kalt auf der anderen) in der Auskleidung einer Raketentriebwerkskammer abzuschwächen.

Jamie Cleland, ein Materialexperte mit jahrzehntelanger Forschungs- und Entwicklungsarbeit im Bereich der Raketentechnik, der heute als Berater in Kalifornien tätig ist, erklärt:

“Diese wichtige intermetallische Formation des Kupfers lässt sich nicht in einem Barren erreichen; GrCop kann nur als Pulver hergestellt werden. Es war im Grunde ein Pulver, das jahrelang nach einem Verfahren suchte – bevor es seine Nische im 3D-Druck fand.”

Cleland merkt an, dass Paul Gradl, ein leitender Ingenieur am Marshall Space Flight Center der NASA, weithin als Vorreiter bei der Verwendung von pulverförmigen Kupferlegierungen für AM angesehen wird.

Im Jahr 2014 begann die NASA mit der Entwicklung von GRCop-84 für den Druck von Raketenbrennkammern. Danach wurde GRCop-42 eingesetzt, das eine bessere Leitfähigkeit aufweist, was in diesen extremen Hitzestromumgebungen wichtig ist, sowie höhere Fertigungsgeschwindigkeiten – ein Kriterium, das bei der additiven Fertigung immer gefragt ist.

Gradl berichtete, dass in einigen Fällen der Wechsel von der konventionellen Fertigung zu AM zu Kostensenkungen von mehr als 50 Prozent und einer bis zu 10-fachen Verkürzung der Vorlaufzeit führte. Überzeugt vom Wert des Kupfers für Raketen hielt die NASA an GRCop-42 fest und hat nun, nach zugegebenermaßen recht langer Zeit in Forschungs- und Entwicklungspartnerschaften, ihr Ziel erreicht; GRCop-42 wurde von mehreren der fortschrittlicheren Anbieter von Laser-Pulver-Bett-Fusionssystemen (LPBF) zertifiziert, ebenso wie das neuere C-18150. Andere Kupferlegierungen befinden sich in der Zertifizierungsphase.

Nicht so einfach zu bearbeiten

Jetzt, da die neuen Raumfahrtunternehmen ernsthaft mit der NASA zusammenarbeiten, um Raketen zu starten, Satelliten zu transportieren und Hyperschallflugzeuge zu entwickeln, ist die Eile groß, sich Pulvervorräte zu sichern und die Fähigkeiten der neuesten Kupferlegierungen zu nutzen. Die Fortschritte sind etwas uneinheitlich, was auf anhaltende Probleme bei der Herstellung seitens der Materialanbieter zurückzuführen ist (das richtige Gleichgewicht zwischen den besten mechanischen Eigenschaften und der Ausbeute und den Kosten für die Herstellung von Pulver zur Erfüllung der Spezifikationen für die chemische Zusammensetzung).

“Die Pulverzerstäubungsindustrie hatte definitiv Probleme mit der Herstellung von Kupferlegierungspulvern”, sagt Cleland. “Infolgedessen gab es bei diesen Pulvern eine größere Variabilität als bei anderen, ausgereifteren Pulvern wie Inconel.”

Es gab auch ziemlich steile Lernkurven sowohl für die Hersteller von AM-Maschinen als auch für die Bediener (kleine Auftragsfertiger mit begrenzter Erfahrung waren bei der Arbeit mit Kupfer besonders herausgefordert). Es gab weiterhin Probleme mit der Druckgenauigkeit und der Produktintegrität.

Die Situation hat sich in den letzten Jahren erheblich verbessert. Während die AM-Systeme ihre Prozesse und Kontrollen weiterentwickelten, begann die Materialindustrie, die Pulverherstellung und -beschaffung besser zu standardisieren. Dennoch wurden die Probleme in der Lieferkette durch die weltweite Pandemie noch verschärft und halten immer noch an. In jüngster Zeit haben einige Anbieter von AM-Systemen enger mit führenden Materialherstellern zusammengearbeitet, um Verträge abzuschließen, die ihren Kunden eine zuverlässige Versorgung mit Pulvern höchster Qualität garantieren. Die größeren 3D-Drucksysteme, die jetzt auf dem Markt sind, sind auch von der Größe her besser auf die Anforderungen von Raketentriebwerken abgestimmt.

Die AM-Systeme werden immer ausgefeilter, um der Vielfalt der Herausforderungen bei der Arbeit mit Kupfer gerecht zu werden, und die ersten Erfolge stellen sich ein. Hier einige der Hindernisse, die überwunden werden:

-Hohes Reflexionsvermögen

Die meisten LPBF-Systeme verwenden einen Faserlaser, der mit Wellenlängen im nahen Infrarotbereich arbeitet, in der Regel bei 1070 Nanometern. Es hat sich herausgestellt, dass Kupferlegierungen bei diesen Wellenlängen extrem reflektierend sind, wobei bis zu 95 % der auf das Material gerichteten Laserenergie vom Metall abprallt und in die Wände der Baukammer gelangt. Das bedeutet, dass diese Systeme noch leistungsstärkere Laser, z. B. im 1-kW-Bereich, benötigen, um den Schmelzprozess in Gang zu setzen – und man braucht ein extrem effektives Kühlsystem in den Wänden eines kupfergeeigneten Druckers.

Interessanterweise geht Kupfer, sobald genügend gerichtete Laserleistung auf das Material auftrifft, so dass das Schmelzen beginnt, von der Reflexion zur Absorption von Energie über. An diesem Punkt kommt die angeborene Leitfähigkeit von Kupfer ins Spiel und verändert die Dynamik des Schmelzbads, da es die Energie schneller als andere Materialien aus dem Zentrum abzieht. Das AM-System und die Verarbeitungsparameter müssen diese beiden unterschiedlichen Modi des Schmelzbades – leitfähig (breiter, flacher) und Schlüsselloch (tiefer, lichtabsorbierend) – ausbalancieren, um sicherzustellen, dass die Kontrolle beibehalten wird und die aufeinander folgenden Schichten richtig zusammenhängen.

-Klebrigkeit

Kupferlegierungen sind relativ weich und gummiartig im Vergleich zu anderen Materialien, die üblicherweise bei AM verwendet werden. Dies kann zu Problemen beim Sieben, der Pulverförderung und der Entfernung von Pulverresten nach der Herstellung führen. CT-Scans können zur Analyse der Pulverzusammensetzung und -dichte sowie zur Überprüfung der ordnungsgemäßen Entpuderung nach dem Druck verwendet werden.

Der Schicht-für-Schicht-Prozess von LPBF ist bei Kupferlegierungen eine größere Herausforderung, da es aufgrund der Klebrigkeit des Pulvers schwierig sein kann, gleichmäßige Pulverschichten auf dem Druckbett zu erzielen. Ein berührungsloser Recoater ist hier ein klarer Vorteil, da er weder das Bett noch das wachsende Teil darin berührt.

-Sauerstoffempfindlichkeit

Paul Gradls Arbeit an GrCop hat gezeigt, dass die Wärmeleitfähigkeit der Legierung stark vom Sauerstoffgehalt des gedruckten Materials abhängt und umgekehrt proportional dazu ist. Jeglicher Sauerstoff, der in die Mikrostruktur der Legierung gelangt, führt dazu, dass sie nicht so gut leitet, wie sie sollte. Insbesondere bei den größeren Baukammern, die heute zur Verfügung stehen, ist die Aufrechterhaltung eines sehr niedrigen Sauerstoffgehalts in der Kammer von entscheidender Bedeutung. Inertes Argongas ist das bevorzugte Medium in der Baukammer, wenn mit Kupfer gearbeitet wird.

Kontrolle und Wettbewerb

“Sobald man die Nachteile des Kupfermaterials kennt, ist die Prozesskontrolle eindeutig der Schlüssel zum Erfolg beim Drucken mit diesem Material”, sagt Cleland. “Qualitätssicherungsprüfungen Schicht für Schicht, die einen stunden- oder tagelangen Druck überwachen, sind entscheidend.”

Die von den Sensoren während eines Druckvorgangs gesammelten Daten dienen den Prozessentwicklungsteams der großen AM-Systemanbieter zur Feinabstimmung der Parameter für die Arbeit mit anspruchsvolleren Materialien wie Kupfer.

In der Zwischenzeit treibt die NASA die Technologie für AM mit Kupferlegierungen für Brennkammern weiter voran. Mehrere US-Anbieter haben sich etabliert, um diese Designs als kommerziellen Druckservice anzubieten, und die NASA nutzt die von den Anbietern gelieferten Kammern als Teil von Entwicklungstests im Rahmen verschiedener Programme.

Die Demokratisierung von AM setzt sich fort, und selbst kleinere Raketenunternehmen können nun 3D-Drucker kaufen, leasen oder (über ein Auftragsfertigungsnetzwerk) nutzen. Die Gelegenheit ist reif, das nun realisierte Potenzial einer ausgereifteren Technologie zusammen mit leistungsfähigeren Materialien zu nutzen und auf zunehmend gleicher Augenhöhe am Wettbewerb teilzunehmen.

Dieser Text wurde von Zach Murphree, Velo3D, verfasst.

Mehr über Velo3D finden Sie hier.