Es begann mit einem Stück hier, einem kleinen Teil dort, aber seit seiner Einführung in der Einrichtung hat sich die additive Fertigung, besser bekannt als 3D-Druck, weiterentwickelt und ist im Arnold Engineering Development Complex Hypervelocity Wind Tunnel 9 in White Oak, Maryland, aufgeblüht. Von Kunststoffvorrichtungen bis hin zu Elementen, die für den Betrieb des Tunnels unerlässlich sind, kann nun eine Vielzahl von Komponenten intern hergestellt werden.

“Der Erfolg von AM in Tunnel 9 ist gelinde gesagt aufregend”, sagt Samuel Gigioli, Ingenieur für System- und Stickstoffversorgung in Tunnel 9. “Das Kunststoffprototyping ist hier von wachsendem Interesse, da immer mehr Leute zu mir kommen, die Interesse oder Bedarf an 3D-Druckteilen haben. Wir können Teile in wenigen Stunden statt in Wochen ausspucken. Ganz gleich, ob es sich um ein Probestück oder einen Prototyp handelt, das Verfahren beschleunigt unsere Abläufe und kann den Erfolg der Mission von Tunnel 9 erheblich beeinflussen.”

Und das könnte erst der Anfang sein.

Vor etwa sieben Jahren erwarb Tunnel 9 seinen ersten 3D-Drucker – ein kleines, filamentbasiertes Gerät, mit dem man schnell einige unkomplizierte Kunststoffteile herstellen konnte. Dieser “Hobby”-Drucker sollte jedoch bald seinen Weg ins Lager finden, da die Drucke aus ihm nicht erfolgreich waren.

Im Jahr 2019, während seines ersten Sommers bei Tunnel 9, wurde Gigioli mit der Wiederbelebung der Druckerkapazitäten beauftragt. Dazu gehörte die Bestellung neuer Teile, Filamente und Materialien für das Gerät. Die zweite Runde mit dem Drucker erwies sich als erfolgreicher als die erste. Nach der Wiedereinführung wurde der AM-Drucker bei Tunnel 9 vor allem zur Herstellung von Montagevorrichtungen aus Kunststoff, Vorrichtungen, Lehren und ähnlichen Dingen eingesetzt.

Angespornt durch diese Fortschritte erwarb Tunnel 9 in der Folge zwei weitere 3D-Drucker. Der eine, ein Drucker auf Harzbasis, ist in der Lage, kleine, aber hochdetaillierte und stabile Teile zu drucken. Der andere, ein Drucker auf Basis von zwei Filamenten, ist in der Lage, große und hochdetaillierte Teile zu drucken.

“Es wurden bereits einige Prototypen im Tunnel eingesetzt”, sagte Gigioli. “Tatsächlich wurde ein sehr kritisches Teil für die Luftfahrtoptik mit unserem Harzdrucker als Prototyp hergestellt, aber die meisten Drucke sind Vorrichtungen, Messgeräte für Testzwecke oder andere verschiedene Teile.”

Es dauerte nicht lange, bis Gigioli, der jetzt als 3D-Druck-Guru” von Tunnel 9 gilt, eine größere Rolle bei den AM-Bemühungen übernahm und die Projekte selbst an Bedeutung gewannen.

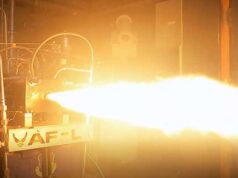

Im Februar 2020 startete bei Tunnel 9 ein Forschungs- und Entwicklungsprojekt zur additiven Fertigung von refraktiven Metallteilen. Gigioli übernahm bald die Leitung dieses Projekts, das darauf abzielte, die Vorlaufzeit und die Herstellungskosten für einige in Tunnel 9 verwendete Hochtemperaturteile zu reduzieren.

“Diese Teile in Tunnel 9 sind sehr zyklischen Hochdruck- und Temperaturbedingungen ausgesetzt, so dass die Lebensdauer dieser Teile deutlich kürzer ist als die anderer Teile im Tunnel”, so Gigioli. “Diese Teile können bis zu 3.000 Grad Celsius ausgesetzt sein. Aus diesem Grund werden refraktive Metalle gewählt, da sie extremer Hitze mit relativ geringer Verformung standhalten können.

Die laufende AM-Forschung und -Entwicklung wird von Gigioli, der für die Instandhaltung der AM-Materialien, -Geräte und -Drucker verantwortlich ist, und Nicholas Fredrick, dem leitenden Ingenieur der Anlage Tunnel 9, geleitet. Sie arbeiten mit zwei Teams von Auftragnehmern zusammen, von denen eines die Teile druckt und den gesamten Herstellungsprozess von Anfang bis Ende abwickelt, während das andere das Druckpulver liefert und die Materialeigenschaften analysiert.

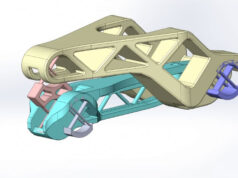

Die vielleicht bedeutendste Errungenschaft des Forschungs- und Entwicklungsprogramms war bisher die erfolgreiche Herstellung einer Komponente, die als Petal Orifice Liner bekannt ist. Diese Vorrichtung, die bei Tunnelläufen mit hohen Machzahlen zum Einsatz kommt, befindet sich zwischen den beiden Berstmembranen, die in Tunnel 9 als Hochgeschwindigkeitsventil dienen.

Bei AM werden in der Regel ein Computer, eine 3D-Modellierungssoftware, Maschinenausrüstung und Schichtmaterial verwendet. Sobald ein Gegenstand mit Hilfe der Software entworfen wurde, liest die AM-Anlage die Daten ein, um eine dreidimensionale Version des Objekts herzustellen. Zu den Materialien, die in diesem Prozess verwendet werden, können verschiedene Filamente, Polymere und Metalle gehören. Durch AM werden Materialschichten miteinander verbunden oder verschmolzen, um das gewünschte Objekt zu schaffen.

Im Falle eines refraktiven Metallteils wird AM durch ein Verfahren vollendet, das als Laser-Pulver-Bett-Fusion bekannt ist. Bei diesem Verfahren besteht das Metall zunächst aus einem hoch verfeinerten und kontrollierten Metallpulver. Dieses Pulver wird mit einem Hochleistungslaser bestrahlt, der die Metallpartikel Schicht für Schicht aufschmilzt, bis das Teil den Spezifikationen entsprechend geformt ist.

Der AM-Liner, so Gigioli, hat sein schmiedeeisernes Gegenstück, das seit Jahrzehnten in der Anlage verwendet wird, übertroffen.

“Das Teil ist billiger in der Herstellung, schneller in der Fertigung und Lieferung und widerstandsfähiger gegenüber zyklischen Temperaturbelastungen”, sagte Gigioli. “Das AM-Verfahren erzeugt sehr einzigartige Mikrostrukturen im Material, und daher unterscheiden sich die strukturellen und thermischen Eigenschaften des Teils von denen herkömmlicher Schmiedeknüppel aus Metall.”

Die AM-Mitarbeiter im Tunnel 9 haben bereits mit der Arbeit am nächsten 3D-gedruckten Teil begonnen, das bei hohen Machzahlen eingesetzt werden soll. Dieses Bauteil, ein Partikelabscheider, soll luftgetragene Partikel aus dem Gasstrom herausfiltern, ohne den Massenstrom im Tunnel zu behindern.

“Wir warten noch auf die vollständige Fertigstellung des Bauteils, hoffen aber, dass wir es ab September in einem Testprogramm einsetzen können”, sagte er.

Der Erfolg des 3D-Druckprogramms in Tunnel 9 hat unter den Teammitgliedern Gespräche über mögliche zukünftige AM-Projekte ausgelöst.

“Ich und die an diesem Forschungs- und Entwicklungsprojekt beteiligten Personen sind gespannt, was die Zukunft für AM bereithält”, so Gigioli.

Ihre bisherigen Bemühungen sind nicht unbemerkt geblieben. Ein Teil der Forschungsanstrengungen des Teams besteht darin, das Potenzial von AM für das gesamte Verteidigungsministerium zu demonstrieren. Gigioli sagte, dass sich bereits Mitarbeiter verschiedener DOD-Komponenten gemeldet haben, um den Erfolg des Tunnel 9-Teams zu loben und ihr Erstaunen über die AM-Technologie auszudrücken bzw. ihr Potenzial zu preisen.

Gigioli, der den Erfolg der AM-Blütenblende noch vor Augen hat, sagte, dass die Möglichkeiten des 3D-Drucks grenzenlos sein könnten.

“Stellen Sie sich vor, wir könnten diesen Prozess auf mehrere Tunnelteile oder sogar ganze Systeme ausweiten”, sagte er. “Einige Komponenten des Verteidigungsministeriums sind daran interessiert, Test- oder Vorreitermodelle zu drucken.

“Ich hoffe, dass wir Tunnel 9 auf diesem Weg weiterführen und unseren Erfolg durch diese Technologie steigern können.”

Mehr über die Arnold Air Force Base finden Sie hier.