Für die Herstellung von Leichtbau-Verbundstrukturen wurden mehrere Methoden entwickelt. Zwei der gebräuchlichsten sind die automatische Faserplatzierung (AFP) und die automatische Bandplatzierung (ATL). Diese beiden Techniken eignen sich gut für große und/oder geometrisch komplexe Strukturen, und ihre Vorteile gegenüber der manuellen Verlegung sind Produktivität und Reproduzierbarkeit.

Diese Methoden bergen ein großes Potenzial für die Luft- und Raumfahrtindustrie, wo hohe Toleranzen gefordert sind, jedoch haben sie ihre Schwächen. Gerade bei komplexen oder doppelt gekrümmten Oberflächen können Lücken entstehen, die die mechanischen Eigenschaften der Verbundstruktur reduzieren. Um dem entgegenzuwirken, werden mehrere Schichten übereinander gelegt, was die Herstellung des Bauteils jedoch schwerer und teurer macht.

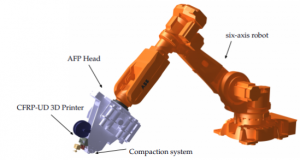

In einem neuen Paper mit dem Titel “A Novel Approach: Kombination von Automated Fiber Placement (AFP) und Additive Layer Manufacturing (ALM)”, argumentieren die Autoren, dass die Kombination von 3D-Druck mit AFP diese Probleme vermeiden kann.

In einem neuen Paper mit dem Titel “A Novel Approach: Kombination von Automated Fiber Placement (AFP) und Additive Layer Manufacturing (ALM)”, argumentieren die Autoren, dass die Kombination von 3D-Druck mit AFP diese Probleme vermeiden kann.

“Als Standard liegen die Köpfe gleichzeitig 8, 16, 24 oder 32 Lagen in den üblichen Breiten von 1/800 bis 1/200 direkt nebeneinander”, erklären die Forscher. “Thermoplastische oder duroplastische unidirektionale (UD)-Prepregs werden häufig für die automatisierte Herstellung moderner Hochleistungs-Verbundwerkstoffe eingesetzt.”

Prepregs sind Streifen aus Armierungsgewebe, die bereits Harz, einschließlich des richtigen Härters, enthalten.

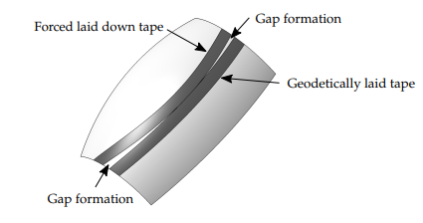

“Die Herausforderung bei der automatisierten Faserplatzierung besteht darin, die Prepregs mit definierter Faserorientierung lückenlos und überlappungsfrei zu verlegen”, so die Forscher weiter. “Eine erfolgreiche Faserplatzierung ohne Lücken oder Überlappungen hängt von vielen Parametern wie Werkzeuggeometrie, Bandbreite und Faserorientierung ab. Die Prepregs müssen parallel zum Kraftfluss verlegt werden, um ihre optimalen Eigenschaften zu zeigen.”

Auf einer ebenen Fläche können Prepregs in der Regel lückenlos und überlappungsfrei verlegt werden. Bei komplexen Geometrien sind jedoch Lücken oder Überlappungen üblich, die die mechanischen Eigenschaften des Bauteils reduzieren und zu unnötigem Materialverbrauch, zusätzlichem Gewicht und lokaler Verdickung führen können.

Die Idee der Forscher

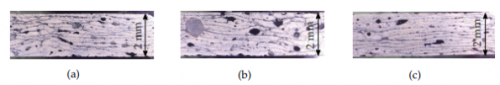

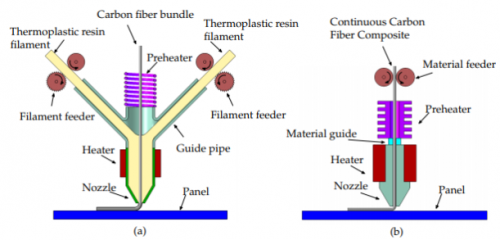

Die Forscher präsentieren die Idee, den 3D-Druck mit AFP zu kombinieren, um die Lücken ohne zusätzliches Gewicht zu füllen. Sie schufen drei Muster: ein lückenloses Laminat, ein Laminat mit Lücken und ein Laminat, bei dem die Lücken mit unidirektional bedrucktem, kohlenstofffaserverstärktem Kunststoff (CFK-UD) gefüllt wurden.

“Die Zugfestigkeit, die interlaminare Scherfestigkeit und die Biegefestigkeit des Laminats mit Lücken wurden gegenüber dem lückenlosen Laminat um etwa 13% reduziert”, so die Forscher. “Dementsprechend betrug die Zugfestigkeit des Laminats mit bedrucktem CFK-UD ca. 2%, die interlaminare Scherfestigkeit ca. 4% und die Biegefestigkeit ca. 1% geringer als die des Laminats ohne Fugen”.

Wichtig ist, dass das CFK-UD dem Bauteil kein signifikantes Gewicht verleiht, im Gegensatz zu mehrlagigen Prepregs zum Ausfüllen von Lücken. Die Kohlenstofffaser wurde abgelegt, nachdem ein integrierter Kantendetektor im 3D-Druckkopf die Lücken zwischen den Faserbändern erkannt hatte. Eine weitere Möglichkeit, so die Forscher, wäre es, die Lücken mit einer im AFP-Kopf integrierten Wärmebildkamera zu erfassen.

“Durch die Kombination von 3D-Druck und AFP-Technologie können Verbundteile homogener hergestellt werden”, schließen sie. “Danach werden die Bauteile schneller, billiger und noch leichter hergestellt, da die zusätzlichen Schichten vermieden werden.

AFPALM könnte ein hoch automatisierter Prozess sein, der in Bezug auf Kosten und Bauteile für die Luft- und Raumfahrt und andere Kohlefaseranwendungen sehr vorteilhaft ist. AFPALM selbst könnte eine arbeitssparende Möglichkeit sein, sehr hochfeste Kohlefaserkomponenten für die Industrie herzustellen. Immer mehr Industrien, die sich mit Leichtbauteilen beschäftigen, haben jetzt eine mögliche Alternative zu Handlayup und anderen Verfahren zur Herstellung von Kohlefaserteilen.