Biologisches Gewebe hat sich Jahrtausende entwickelt und ist daher für ihre spezifischen Funktionen perfekt optimiert. So kann ein Knorpel Gelenke abfedern, aber ist dabei stark genug, um der Druckbelastung zu widerstehen und der erheblichen Belastung unseres Körpers standzuhalten. Bisher war es sehr schwierig synthetischen Ersatz dafür zu schaffen, der den Eigenschaften und dem Verhalten von biologischen Geweben wirklich entspricht. Wissenschaftler der University of Colorado Denver unter der Leitung des Maschinenbauingenieur-Professors Chris Yakacki, PhD, ist es nun gelungen komplexe, poröse Gitterstruktur mit Flüssigkristall-Elastomeren (LCEs) in 3D zu drucken und damit Bauteile zu schaffen, die Knorpel und andere biologische Gewebe imitieren können.

Yakacki, der vom Smart Materials and Biomechanics (SMAB)-Labor der CU Denver aus arbeitet, begann seine Zusammenarbeit mit LCEs im Jahr 2012. Die weichen, multifunktionalen Materialien sind bekannt für ihre Elastizität und ihre außergewöhnliche Fähigkeit, hohe Energie zu absorbieren. Im Jahr 2018 erhielt Yakacki einen NSF CAREER Award, um die Herstellbarkeit von LCEs zu revolutionieren, sowie mehrere Finanzierungsrunden, um sie als Stoßdämpfer für Football-Helme zu entwickeln.

“Jeder hat von Flüssigkristallen gehört, weil man sie im Display seines Telefons anstarrt”, sagt Yakacki. “Und Sie haben wahrscheinlich schon von Flüssigkristallpolymeren gehört, weil es genau das ist, was Kevlar ist. Unsere Herausforderung bestand darin, sie in weiche Polymere, wie Elastomere, einzubringen, um sie als Stoßdämpfer zu verwenden.”

LCEs sind schwierig zu handhaben. Bisher konnten die meisten Forscher entweder große Objekte mit minimalen Details oder hohe Details in praktisch mikroskopischen Strukturen erzeugen. Aber wie bei Handy-Bildschirmen liegt die Zukunft bei großen Geräten mit hoher Auflösung. Die Chemikalien und das Druckverfahren von Yakacki und seinem Team haben den Schwierigkeitsgrad fast auf Null reduziert.

Licht auf honigartiges Harz

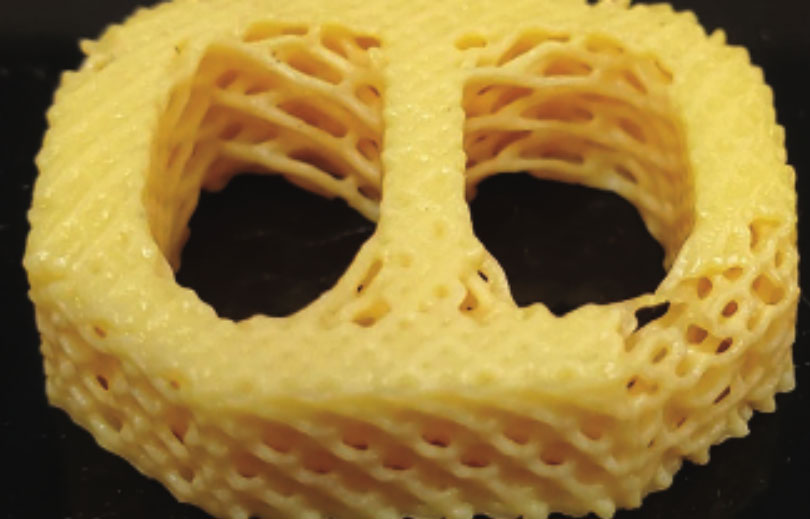

Für ihre Studie untersuchten Yakacki und sein Team ein 3D-Druckverfahren namens Digital Light Processing (DLP). Das Team entwickelte ein honigartiges LC-Harz, das, wenn es mit ultraviolettem Licht bestrahlt wird, aushärtet und neue Bindungen in einer Reihe von dünnen Photopolymerschichten bildet. Das endgültig ausgehärtete Harz bildet ein weiches, festes und nachgiebiges Elastomer. Wenn es in Gitterstrukturen gedruckt wird – Ebenen von Mustern, die einer Bienenwabe ähneln – beginnt es Knorpel nachzuahmen.

Die Gruppe druckte mehrere Strukturen, darunter eine winzige, detaillierte Lotusblüte und den Prototyp eines Wirbelsäulen-Fusionskäfigs, wodurch das größte LCE-Gerät mit den meisten Details entstand. Die Kombination von Harz und Druckverfahren führte auch zu einer 12-mal größeren Ratenabhängigkeit und einer bis zu 27-mal größeren Dehnungsenergie-Dissipation im Vergleich zu denen, die aus einem kommerziell erhältlichen fotohärtbaren Elastomerharz gedruckt wurden.