Mit Hilfe von zwei verschiedenen Teilchenbeschleunigern haben Forscher des National Institute of Standards and Technology (NIST), der Königlichen Technischen Hochschule (KTH) in Schweden und anderer Institutionen einen Blick auf die innere Struktur von Stahl geworfen, während er geschmolzen und dann beim 3D-Druck verfestigt wurde.

Ein gängiger Ansatz für den Druck von Metallteilen besteht im Wesentlichen darin, Metallpulver mit Lasern Schicht für Schicht in die gewünschte Form zu schweißen. Während der ersten Schritte des Druckens einer Metalllegierung, bei denen sich das Material schnell erhitzt und abkühlt, lagern sich die Atome – die aus einer Vielzahl verschiedener Elemente bestehen können – zu geordneten, kristallinen Gebilden zusammen. Die Kristalle bestimmen die Eigenschaften des gedruckten Teils, wie z. B. Zähigkeit und Korrosionsbeständigkeit. Es können verschiedene Kristallstrukturen entstehen, jede mit ihren eigenen Vor- und Nachteilen.

“Im Grunde genommen können wir, wenn wir die Mikrostruktur während der ersten Schritte des Druckprozesses kontrollieren können, die gewünschten Kristalle erhalten und letztendlich die Leistung der additiv gefertigten Teile bestimmen”, sagte der NIST-Physiker Fan Zhang, ein Mitautor der Studie.

Obwohl das Druckverfahren weniger Material verschwendet und kompliziertere Formen als herkömmliche Herstellungsverfahren ermöglicht, ist es für die Forscher schwierig zu verstehen, wie sie das Metall auf bestimmte Arten von Kristallen lenken können.

Diese Unkenntnis hat zu weniger wünschenswerten Ergebnissen geführt, wie z. B. zu Teilen mit komplexen Formen, die aufgrund ihrer Kristallstruktur vorzeitig brechen.

“Unter den Tausenden von Legierungen, die üblicherweise hergestellt werden, kann nur eine Handvoll durch additive Fertigung hergestellt werden”, so Zhang.

Ein Teil der Herausforderung für die Wissenschaftler bestand darin, dass die Erstarrung beim 3D-Druck von Metallen in einem Wimpernschlag erfolgt.

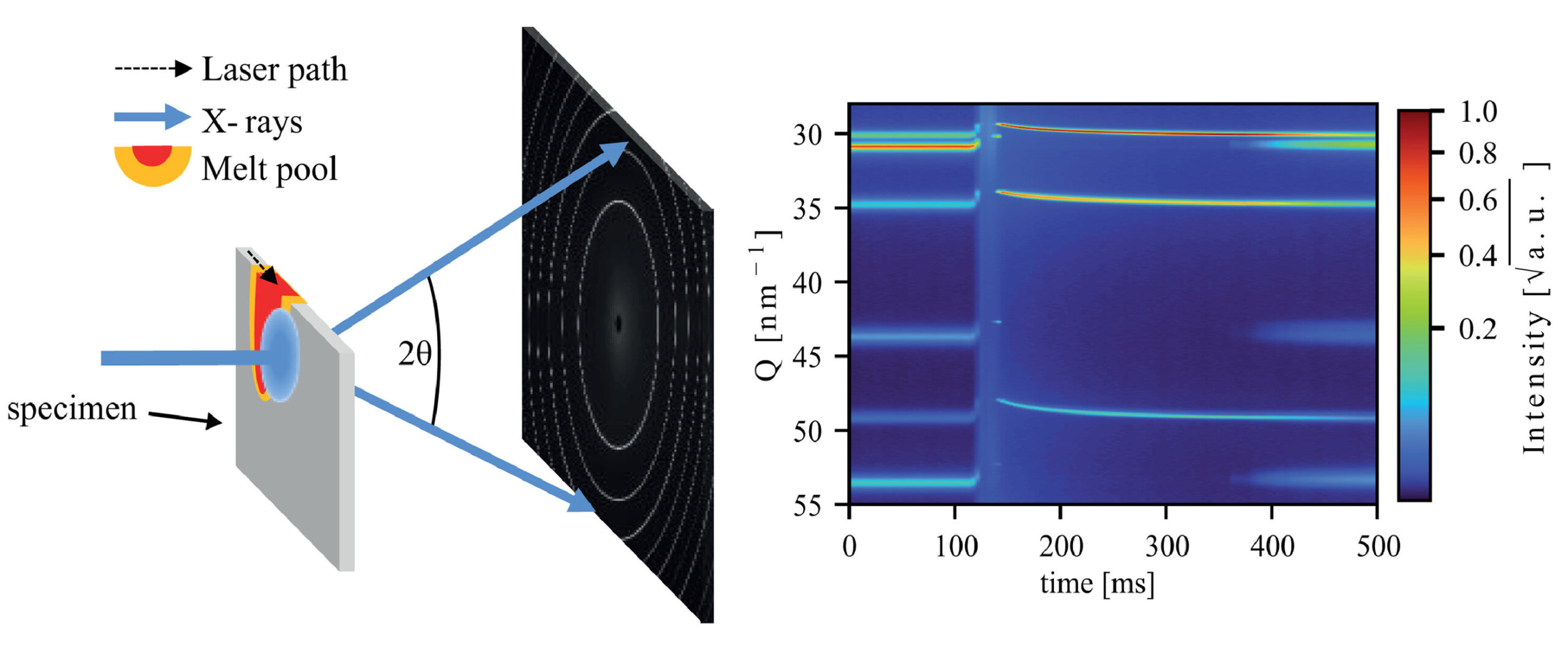

Um das Hochgeschwindigkeitsphänomen zu erfassen, verwendeten die Autoren der neuen Studie starke Röntgenstrahlen, die von zyklischen Teilchenbeschleunigern, den so genannten Synchrotrons, an der Advanced Photon Source des Argonne National Laboratory und der Swiss Light Source des Paul-Scherrer-Instituts erzeugt werden.

Das Team wollte herausfinden, wie die Abkühlungsraten von Metall, die durch die Laserleistung und die Bewegungseinstellungen gesteuert werden können, die Kristallstruktur beeinflussen. Dann verglichen die Forscher die Daten mit den Vorhersagen eines weit verbreiteten Rechenmodells, das in den 80er Jahren entwickelt wurde und die Erstarrung von Legierungen beschreibt.

Während das Modell für herkömmliche Herstellungsverfahren zuverlässig ist, ist seine Anwendbarkeit im einzigartigen Kontext der schnellen Temperaturveränderungen des 3D-Drucks noch nicht geklärt.

“Synchrotron-Experimente sind zeitaufwändig und teuer, so dass man sie nicht für jede Bedingung durchführen kann, an der man interessiert ist. Aber sie sind sehr nützlich, um Modelle zu validieren, mit denen man dann die interessanten Bedingungen simulieren kann”, sagt Greta Lindwall, Mitautorin der Studie und außerordentliche Professorin für Materialwissenschaften und Ingenieurwesen an der Königlichen Technischen Hochschule KTH.

In den Synchrotrons stellten die Autoren die Bedingungen für die additive Fertigung von Warmarbeitsstahl ein – ein Metall, das, wie der Name schon sagt, zur Herstellung von Werkzeugen verwendet wird, die hohen Temperaturen standhalten können.

Während Laser das Metall verflüssigten und verschiedene Kristalle entstanden, durchleuchteten Röntgenstrahlen die Proben mit genügend Energie und Geschwindigkeit, um Bilder des flüchtigen Prozesses zu erzeugen. Die Teammitglieder benötigten zwei getrennte Anlagen, um die zu prüfenden Abkühlungsraten zu erreichen, die von Zehntausenden bis zu mehr als einer Million Kelvin pro Sekunde reichten.

Die von den Forschern gesammelten Daten zeigten das Auf und Ab zwischen zwei Arten von Kristallstrukturen, Austenit und Deltaferrit, wobei letzteres mit Rissbildung in gedruckten Teilen in Verbindung gebracht wird. Sobald die Abkühlungsrate 1,5 Millionen Kelvin (2,7 Millionen Grad Fahrenheit) pro Sekunde übersteigt, beginnt Austenit seinen Rivalen zu dominieren. Dieser kritische Schwellenwert entsprach dem, was das Modell vorausgesagt hatte.

“Das Modell und die experimentellen Daten stimmen sehr gut überein. Als wir die Ergebnisse sahen, waren wir wirklich begeistert”, so Zhang.

Das Modell ist seit langem ein verlässliches Werkzeug für die Materialentwicklung in der traditionellen Fertigung, und nun kann es auch im Bereich des 3D-Drucks zum Einsatz kommen.

Die Ergebnisse deuten darauf hin, dass das Modell Wissenschaftlern und Ingenieuren Aufschluss darüber geben kann, welche Abkühlungsraten für die frühen Erstarrungsschritte des Druckprozesses gewählt werden sollten. Auf diese Weise würde sich die optimale Kristallstruktur im gewünschten Material herausbilden, so dass der 3D-Druck von Metallen weniger zu einem Würfelspiel wird.

“Wenn wir Daten haben, können wir sie nutzen, um die Modelle zu validieren. So können wir die breite Einführung der additiven Fertigung für die industrielle Nutzung beschleunigen”, so Zhang.

Mehr über das NIST finden Sie hier, und mehr über die KTH finden Sie hier.