Im Rahmen einer Verfahrens-Weiterentwicklung wurden am Fraunhofer Kunststoffzentrum Oberlausitz in Zittau in Zusammenarbeit mit der Hochschule Zittau/Görlitz sowie den Industriepartnern KraussMaffei Technologies GmbH und Elbe Flugzeugwerke GmbH extruderbasierte 3D-Druckversuche durchgeführt. Im Fokus standen, neben einem Proof of Concept, Untersuchungen zum Einfluss der Parameter des Versuchsaufbaus auf das ausgetragene Material zur Erreichung einer möglichst hohen Bauteilqualität.

Viele großformatige Bauteilanwendungen können mit herkömmlichen 3D-Druck-Technologien noch nicht erschlossen werden, da sie sich aufgrund von hohen Maschinenkosten und teuren Ausgangsmaterialien wirtschaftlich oft nicht gegenüber konventionellen Fertigungsprozessen durchsetzen können. Der Einsatz von marktverfügbaren Industrierobotern in Kombination mit einem ortsfesten thermoplastischen Granulatextrusionssystem und einem flexiblen Leitungssystem für die Thermoplastschmelze macht den großformatigen Kunststoff-3D-Druck zukünftig in diesen Bereichen jedoch wettbewerbsfähig. Aktuelle CAD/CAM-Lösungen ermöglichen es mittlerweile auch mehrachsige Werkzeugwege auf Industrierobotern prozesssicher zu programmieren und bieten somit eine sehr hohe Gestaltungsfreiheit bei der Nutzung dieser Technologie.

Eine große Herausforderung an einem großformatigen 3D-Drucksystem besteht darin, das zu bewegende Gewicht am Roboterkopf zu reduzieren. Herkömmliche, granulatverarbeitende mobile Extrudersysteme besitzen Druckkopfgewichte von z.T. mehr als 100 kg, welche an kostengünstigen Industrierobotern mit geringen Traglasten nicht eingesetzt werden können. Diese Herausforderung wird durch die dargestellte Technologie gelöst, welche vom Fraunhofer IWU, der Hochschule Zittau/Görlitz, der KraussMaffei Technologies GmbH und der Elbe Flugzeugwerke GmbH erforscht wurde.

Verfahrensbeschreibung

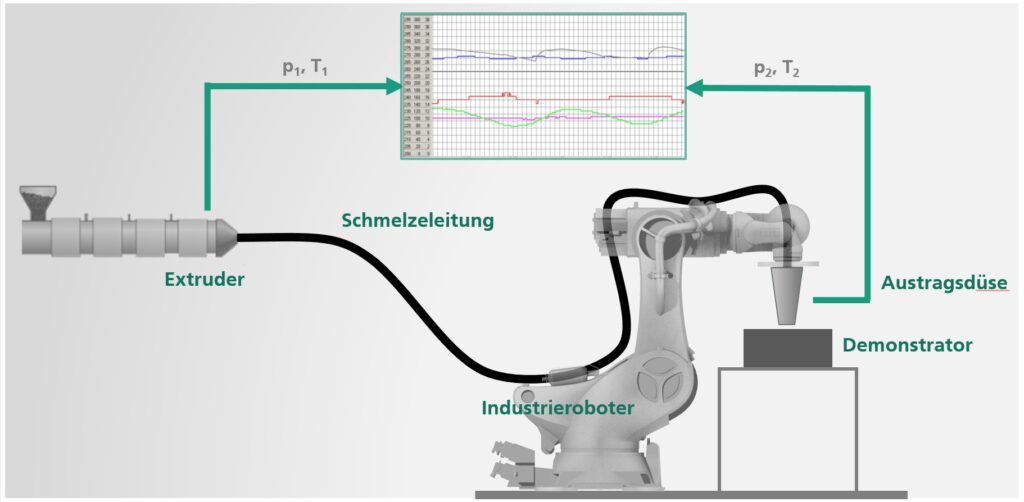

Der im Rahmen eines Forschungsprojekts untersuchte Anlagenaufbau (Bild 1) bestand aus einem Industrieroboter (Typ: Stäubli RX160, 2018, Hersteller: Stäubli Tec-Systems GmbH, Bayreuth), einem ortsfesten thermoplastischen Einschneckenextruder (Typ: E45PK, Hersteller: COLLIN Lab & Pilot Solutions GmbH, Maitenbeth), mit gekoppelter Schmelzeleitung und einem eigens für das Projekt entwickelten Druckkopf mit wechselbaren Austragsdüsen. Mit diesem Aufbau wird die beschriebene Gewichtsproblematik durch die Entkopplung der schweren Extrudereinheit von der am Industrieroboter montierten 3D-Druckdüse gelöst. Da die Extrudereinheit stationär neben dem Industrieroboter positioniert werden kann, wird lediglich der leichte Druckkopf durch den Roboter getragen und bewegt. Ein Forschungsschwerpunkt bestand in der Untersuchung verschiedener Schmelzeleitungstypen hinsichtlich ihrer Eignung für den 3D-Druck mit thermoplastischem Standard-Kunststoffgranulat. Es wurden verschiedene ungefüllte und verstärkte Kunststoffe verarbeitet. Dabei konnten Austragsmengen von bis zu 30 kg/h reproduzierbar erreicht werden.

Für die Versuche wurden thermoplastische Materialien mit hohem Anwendungspotential ausgewählt. Zum Einsatz kamen unverstärkte teilkristalline und amorphe Thermoplaste (PP, PE, ABS, PC/ABS, PC/ASA) sowie kurzfaserverstärkte Typen (PP, PA). Die Verarbeitungstemperatur und die Schneckendrehzahl des Extruders wurden in Bezug auf das verarbeitete Polymer so abgestimmt, dass eine ausreichende Viskosität und damit Fließfähigkeit der Kunststoffschmelze vorhanden war. Besonderes Augenmerk lag auf einem moderaten Eintrag von Wärmeenergie, da diese nach dem 3D-Druckprozess wieder abgeführt werden muss. Die durchgeführten Untersuchungen hatten das Ziel verschiedene Schmelzeleitungen hinsichtlich der sich einstellenden Schmelzedrücke bei verschiedenen Materialien zu charakterisieren. Zur Bestimmung des Schmelzedrucks wurden zwei Drucksensoren verwendet. Ein Sensor wurde direkt im Düsenkopf des Extruders positioniert. Ein weiterer Sensor wurde im für diese Versuche konstruierten Druckkopf unmittelbar vor der Austragsdüse integriert (Bild 2). Die von den Sensoren erfassten Werte (Druck) wurden mittels der Extruder-Software erfasst, grafisch dargestellt und anschließend ausgewertet. Neben dem Druck wurde auch die zugehörige Temperatur der Kunststoffschmelze an den beiden Messpunkten erfasst. Bei Schmelzeleitungen mit geringem Querschnitt wurden sehr hohe Druckverluste von bis zu 300 bar zwischen Extruder und Austragsdüse gemessen. Der Druck im Druckkopf blieb dabei relativ stabil, auch wenn der Druck im Extruder durch eine Änderung der Schneckendrehzahl variiert wurde. Bei (dynamischen) Versuchen entstand durch die räumliche Bewegung des Roboterarmes eine Druckschwankung von bis zu 2 bar in der Schmelzeleitung.

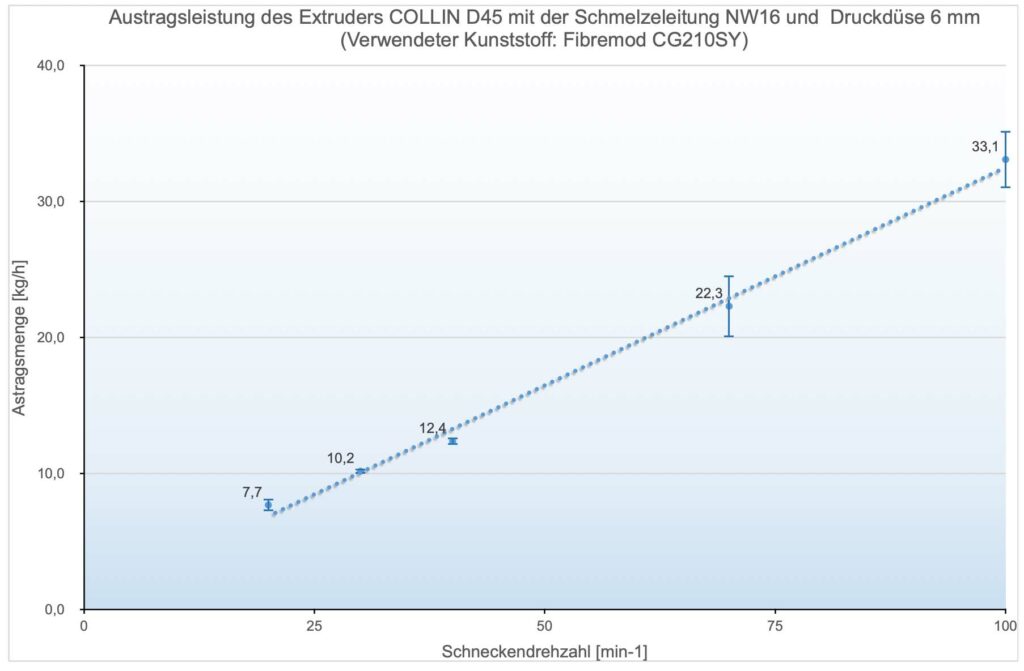

Dieses Verhalten wurde an Schmelzeleitungen mit verschiedenen Innendurchmessern untersucht. Mit dem beschriebenen Aufbau und geeigneten Polymertypen konnten, unter Variation der Austragsmenge und der Schmeckendrehzahl des Extruders, Extrusionsraten von bis zu 30 kg/h erreicht werden (Bild 3).

Innerhalb der ersten Versuchsreihen zeigte sich eine sehr hohe Materialschwindung der untersuchten unverstärkten Materialtypen. Um dieses Problem zu reduzieren wurden für weitere Versuche kurzfaserverstärkte Kunststoffe gewählt. Zum Einsatz kamen Polypropylentypen, welche u. a. mit einem Anteil von 6% bzw. 20% Recycling-Carbonfasern (rCF) oder 30% Glasfasern verstärkt waren. Die ersten Versuche mit einer PP rCF6 Type zeigten, dass die sehr hohe Fließfähigkeit und der nur 6%ige Fasergehalt für die Stabilität der Einzelschichten eines im Großformat 3D-Druck hergestellten Objektes bei den gewählten Parametern nicht ausreicht, obwohl die Schmelzeviskosität durch eine geringe Verarbeitungstemperatur auf einem möglichst hohen Niveau gehalten wurde.

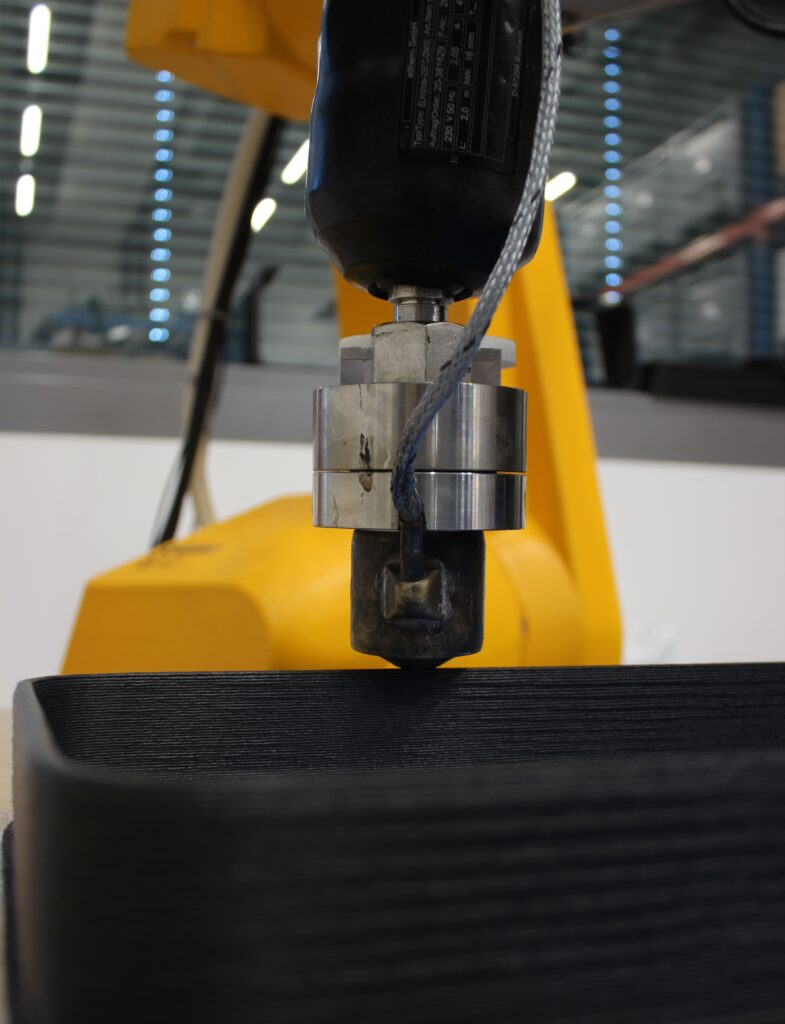

Auch das verarbeitete niedrigviskose PP rCF20 konnte hinsichtlich der erzielten Schichtstabilität nicht überzeugen. Erst eine höherviskose PP GF30 Type stellte eine gute Wahl für die untersuchten 3D-Druckparameter dar. Hier zeigte sich, dass die Viskosität des ausgetragenen Schmelzestranges ausreichend hoch war, um eine formstabile Schicht abzulegen und die nachfolgende Schicht prozesssicher aufzutragen. So konnte ein homogenes Erscheinungsbild des Probekörpers erzeugt werden. Mit dem gewählten Material konnte eine hohe Genauigkeit in der Strangablage gemäß der programmierten Druckkopfbewegung dargestellt werden (Bild 4).

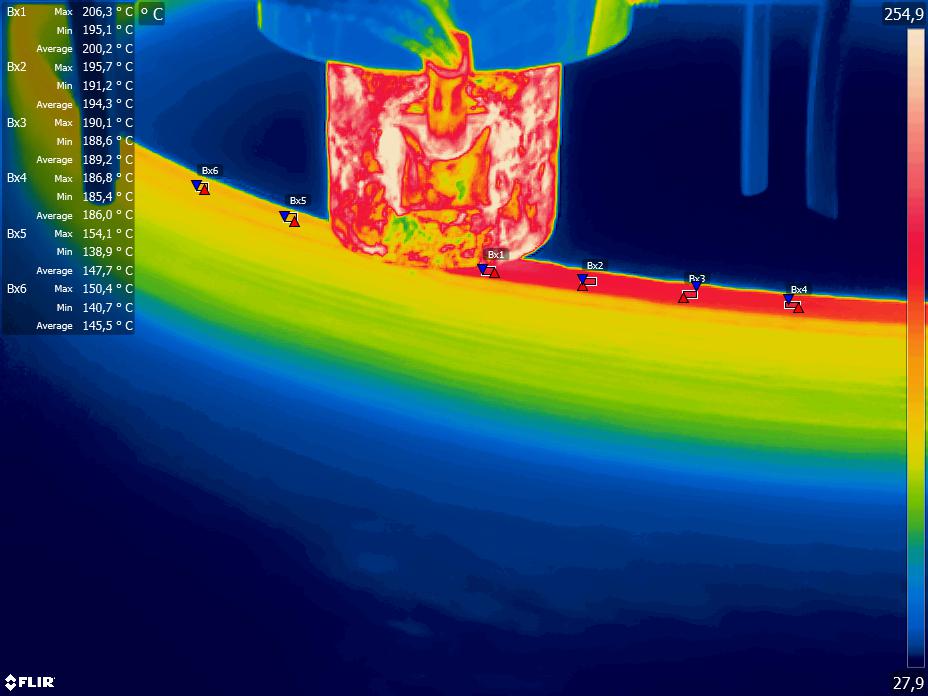

Damit die Formstabilität der Einzelschichten, trotz der grundsätzlich geringen Wärmeleitfähigkeit polymerer Werkstoffe, bei gleichzeitig großem Kunststoffstrangquerschnitt des großformatigen 3D-Druckes verbessert wird, wurde am Druckkopf ein aktives Kühlsystem integriert. Das druckluftbasierte Kühlsystem wurde mit verschiedenen Luftgeschwindigkeiten bei gleichbleibender Extrudereinstellung betrieben, um den Einfluss der Wärmeabfuhr auf den Materialaustrag und die Bauteiloberfläche zu bewerten.

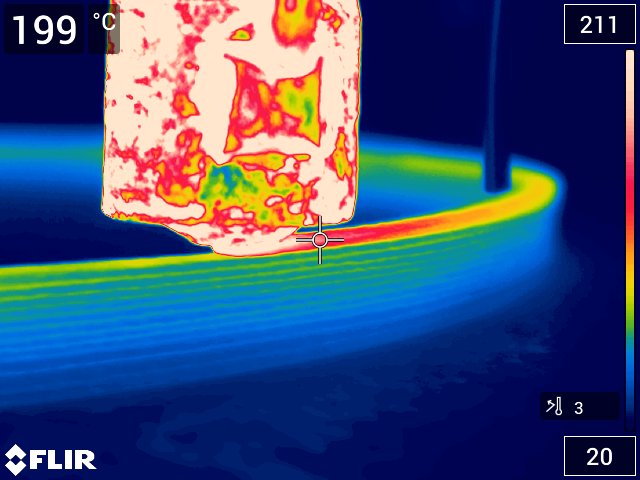

Durch das integrierte Kühlsystem im Düsenbereich konnte eine Steigerung der Formqualität der Einzelschichten an einem 3D-gedruckten Kunststoffbauteil erreicht werden, da der erzeugte Luftstrom den Druckbereich effektiv abkühlte. Der thermische Effekt der integrierten Kühlung wurde mittels Thermografieanalyse am gedruckten Bauteil verifiziert (Bild 4). Die Ergebnisse zeigen, dass bei einer aktiven Kühlung eine Temperatursenkung von bis zu 25 K im kontinuierlichen Druckprozess erreicht werden kann.

Fazit

Die Untersuchungen zeigen, dass das Drucksystem aus Standard-Industriekomponenten und der Nutzung von Standard-Kunststoffgranulat hohe Austragsmengen bei geringer Anlageninvestition und kostengünstigem Verbrauchsmaterial ermöglicht. Die Projektpartner Fraunhofer IWU, Hochschule Zittau/Görlitz, KraussMaffei Technologies GmbH und die Elbe Flugzeugwerke GmbH sehen in diesem Technologieansatz hohes Potential für die wirtschaftliche Fertigung großformatiger, thermoplastischer Bauteile. Eine Herausforderung für die Weiterentwicklung des Verfahrens ist, den Prozess hinsichtlich der Formstabilität der Einzelschichten und Verbundhaftung zwischen den Schichten abzustimmen, um belastbare, dimensionsstabile und verzugsarme Großstrukturen zu fertigen.

Weitere Informationen

Die untersuchte 3D-Druck-Technologie bietet unter Anwendung marktverfügbarer industriell eingesetzter Technologien, wie Kunststoffextrusion und Roboterautomatisierung, den deutlichen Vorteil gegenüber Kunststofffilamenten, übliches und kostengünstiges Kunststoffgranulat zu verwenden. Für die Überführung in den industriellen Einsatz ist u.a. notwendig die Model-Datei des Druckobjekts/Bauteils in die Maschinensoftware (G-Code) des Roboters zu transferieren. Zur Erreichung einer hohen Bauteilqualität sowie einer optimalen Schichtanbindung ist ein Temperierkonzept erforderlich.

- Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Fraunhofer Kunststoffzentrum Oberlausitz in Zittau, Abteilung Angewandte Kunststofftechnologien, Theodor-Körner-Allee 6, 02763 Zittau

- Hochschule Zittau/Görlitz, Theodor-Körner-Allee 16, 02763 Zittau

- KraussMaffei Technologies GmbH, Krauss-Maffei-Straße 2, 80997 München

- Elbe Flugzeugwerke GmbH, Grenzstraße 1D-01109 Dresden

- Dipl.-Ing. Rico Fahr, Wissenschaftlicher Mitarbeiter, Hochschule Zittau/Görlitz

- Dr.-Ing. Ondrej Kotera, Wissenschaftlicher Mitarbeiter, Fraunhofer IWU

- Dipl.-Ing. (FH) Nick Backasch, Wissenschaftlicher Mitarbeiter, Hochschule Zittau/Görlitz

- Dipl.-Ing. (FH) Erik Lautzus, Wissenschaftlicher Mitarbeiter, Fraunhofer IWU

- Dipl.-Ing. (FH) Jens Stein, Wissenschaftlicher Mitarbeiter, Fraunhofer IWU

- Prof. Dr.-Ing. Sebastian Scholz, Abteilungsleiter, Fraunhofer IWU

- Dipl.-Ing. Andreas Bierbaumer, Abteilung Technologieentwicklung, KraussMaffei Technologies GmbH

- Prof. Dr.- Ing. Jens Liebhold, Direktor Neue Technologien, KraussMaffei Technologies GmbH

- Dipl.-Ing. Alexander Knorr, Engineering – Material and R&T, Elbe Flugzeugwerke GmbH