KASTO ist Teil des NextGenAM-Projekts, das den Gesamtprozess des industriellen 3D-Drucks automatisieren will. Nun stellte KASTO bei der Fachmesse Formnext ein Sägekonzept für die additive Fertigung vor: KASTOwin amc.

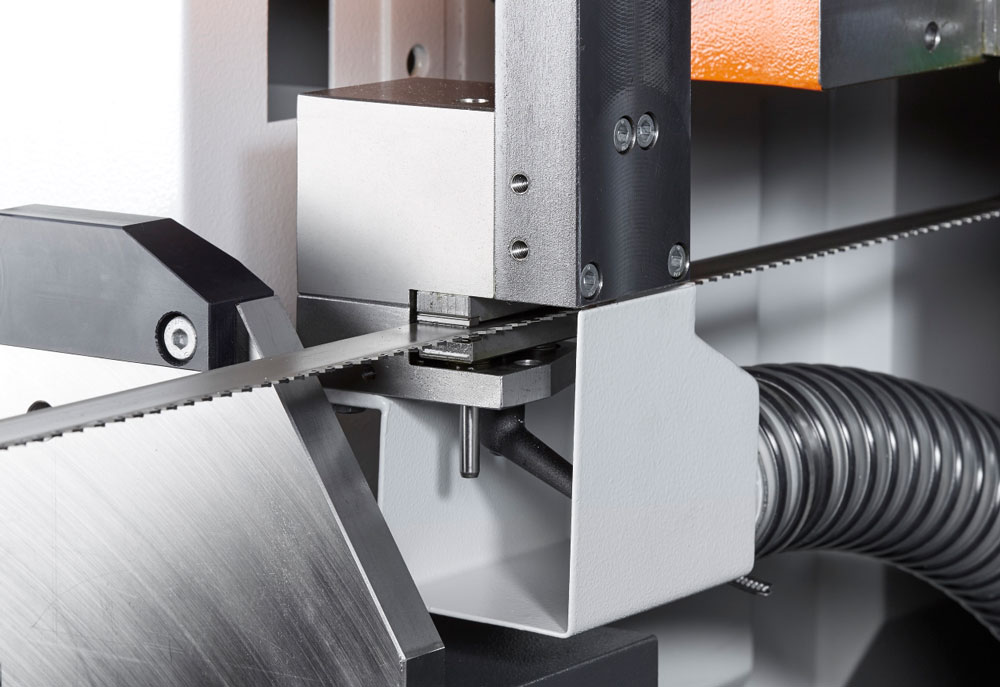

KASTOwin amc wurde eigens für das Abtrennen additiv gefertigter Bauteile von der Grundplatte konstruiert. Der Schnittbereich der Säge liegt bei 400 x 400 Millimeter, der elektromechanische Vorschub mit Servomotor ist stufenlos einstellbar. Der frequenzgeregelte Stirnradantrieb ermöglicht Schnittgeschwindigkeiten von zwölf bis 150 Meter pro Minute. Für eine hohe Laufruhe und verringerte Vibrationen sorgt die schwere verwindungssteife Schweißkonstruktion mit schwingungsoptimierter Verrippung. Die Bandsäge verfügt außerdem über eine Wendevorrichtung, mit der sich die Werkstücke um 180 Grad drehen lassen. Die Teile werden kopfüber und damit sicherer bearbeitet. Sie können nach dem Schnitt nicht umstürzen oder einknicken, sondern fallen in den dafür vorgesehenen Auffangbehälter, ohne Schaden zu nehmen. Zum Schutz der Umgebungsluft vor Kleinstpartikeln, die bei der Bearbeitung von additiv gefertigten Bauteilen entstehen, ist die KASTOwin amc voll verkleidet. Zudem kann eine Absauganlage direkt angeschlossen werden.

Zum Einsatz kommen die KASTOwin amc im Technologiezentrum Varel (TZV), wo jüngst eine erste automatisierte Pilotanlage für den industriellen 3D Druck und Nachbearbeitung in Betrieb genommen wurde. Das 2011 eingeweihte Technologiezentrum soll Forscher und Anwender zusammenbringen, um die metallische Werkstoffbearbeitung weiterzuentwickeln.

NextGenAM-Projekt

Initiator des NextGenAM-Projekts sind der Luftfahrtzulieferer Premium AEROTEC, der Automobilbauer Daimler sowie EOS, Technologieanbieter im industriellen 3D-Druck. KASTO konnte mit seiner innovativen Sägetechnik die Projektpartner überzeugen, so dass das Acherner Familienunternehmen das NextGenAM Projekt jetzt in der Bauteilseparierung unterstützt.

Die additive Fertigung (Additive Manufacturing, AM) etabliert sich zunehmend im industriellen Umfeld. Um Kosten und Prozesse für den Großserieneinsatz noch weiter zu optimieren, haben Daimler, Premium AEROTEC und EOS das Projekt NextGenAM gestartet. Der Fokus liegt dabei auf einem hohen Automatisierungsgrad, denn die dem eigentlichen Bauvorgang vor- und nachgelagerten Prozessschritte machen rund 70 Prozent der Herstellkosten aus. Ziel des Projektes ist die Entwicklung eines Gesamtsystems zur Produktion von Aluminiumbauteilen für den Automobilbereich sowie die Luft- und Raumfahrt. Eine dafür nun errichtete Pilotanlage besteht aus Maschinen für die additive Fertigung, zur Nachbearbeitung und zur Qualitätssicherung.

Der Artikel basiert auf eine Pressemeldung von KASTO