David Alatorre, CTO, Rivelin Robotics

Die verschiedenen, oft und ausführlich diskutierten Vorteile der additiven Fertigung (AM) sind real und werden in diesem Artikel keineswegs in Abrede gestellt. Tatsächlich existiert Rivelin Robotics, weil das Team an das breite Potenzial der Metall-AM glaubt, zu einem nachhaltigeren Geschäftsmodell für die Produktion beizutragen, da AM-Prozesse weiterhin vom Prototyping zu wettbewerbsfähigen Produktionsprozessen übergehen. Um dieses Ziel zu erreichen, müssen jedoch Ideologie und Realität in Einklang gebracht werden.

In der realen Welt sehen sich Hersteller, die AM einsetzen, unweigerlich mit einer Reihe von Herausforderungen konfrontiert, nachdem ihr(e) Teil(e) die AM-Maschine verlassen haben. Es ist kein gut gehütetes Geheimnis mehr, dass die Nachbearbeitung von AM-Teilen, insbesondere von Metallteilen, nach wie vor schmutzig, arbeitsintensiv, zeitaufwändig und damit teuer ist. Diese erheblichen Probleme in der Produktionsprozesskette können oft eine beträchtliche Belastung darstellen, die die Vorteile des Einsatzes von AM von vornherein zunichte macht, vor allem in wirtschaftlicher Hinsicht, wenn die Kosten pro Teil steuerlich unerschwinglich werden.

Die Nachbearbeitung bezieht sich auf die Schritte, die durchgeführt werden, nachdem das AM-Verfahren die Teile auf dem industriellen 3D-Drucker hergestellt hat. Jeder Schritt ist erforderlich, um die Qualität, die mechanischen Eigenschaften und die Oberflächenbeschaffenheit der Teile zu verfeinern und zu verbessern. Zu Beginn ist es wichtig, die verschiedenen, auf dem Markt erhältlichen Metall-AM-Verfahren zu kennen. Derzeit gibt es drei dominierende Verfahren für die Herstellung von Metallteilen mit AM. Dabei handelt es sich um das Pulverbettfusionsverfahren (PBF), bei dem entweder ein Laser oder ein Elektronenstrahl (eBeam) als Wärmequelle eingesetzt wird, das Verfahren der direkten Energieabscheidung (DED) und das Binderstrahlverfahren. Dieser Artikel befasst sich hauptsächlich mit der ersten Kategorie von PBF.

Überblick

Für Erstausrüster, die den Einsatz von AM für die Produktion in Betracht ziehen, ist die Auswahl des AM-Prozesses die wichtigste Überlegung, um den besten Prozess für die Herstellung von Teilen zu bestimmen, die die Anwendung erfüllen, die für das Material, die Teilegeometrie und -funktion, die Teilegröße und die benötigten Stückzahlen relevant ist. Allerdings müssen auch alle Nachbearbeitungsanforderungen ernsthaft in Betracht gezogen werden. Es ist nicht übertrieben zu sagen, dass der Einsatz von AM als Alternative zu herkömmlichen Fertigungsverfahren in Bezug auf Zeit und Kosten völlig ins Hintertreffen geraten kann, wenn dies nicht beachtet wird.

Bei allen Teilen, die mit einem PBF-Metall-AM-System hergestellt werden, müssen die Teile eine Reihe wichtiger Nachbearbeitungsprozesse durchlaufen, darunter das Entfernen und Reinigen des ungeschmolzenen Pulvers, das Entfernen der Bauplatte, das Entfernen aller Stützen, die Oberflächenbearbeitung, die Validierung und die Qualitätssicherung (Maßhaltigkeit, Eigenspannungen/Porosität usw.).

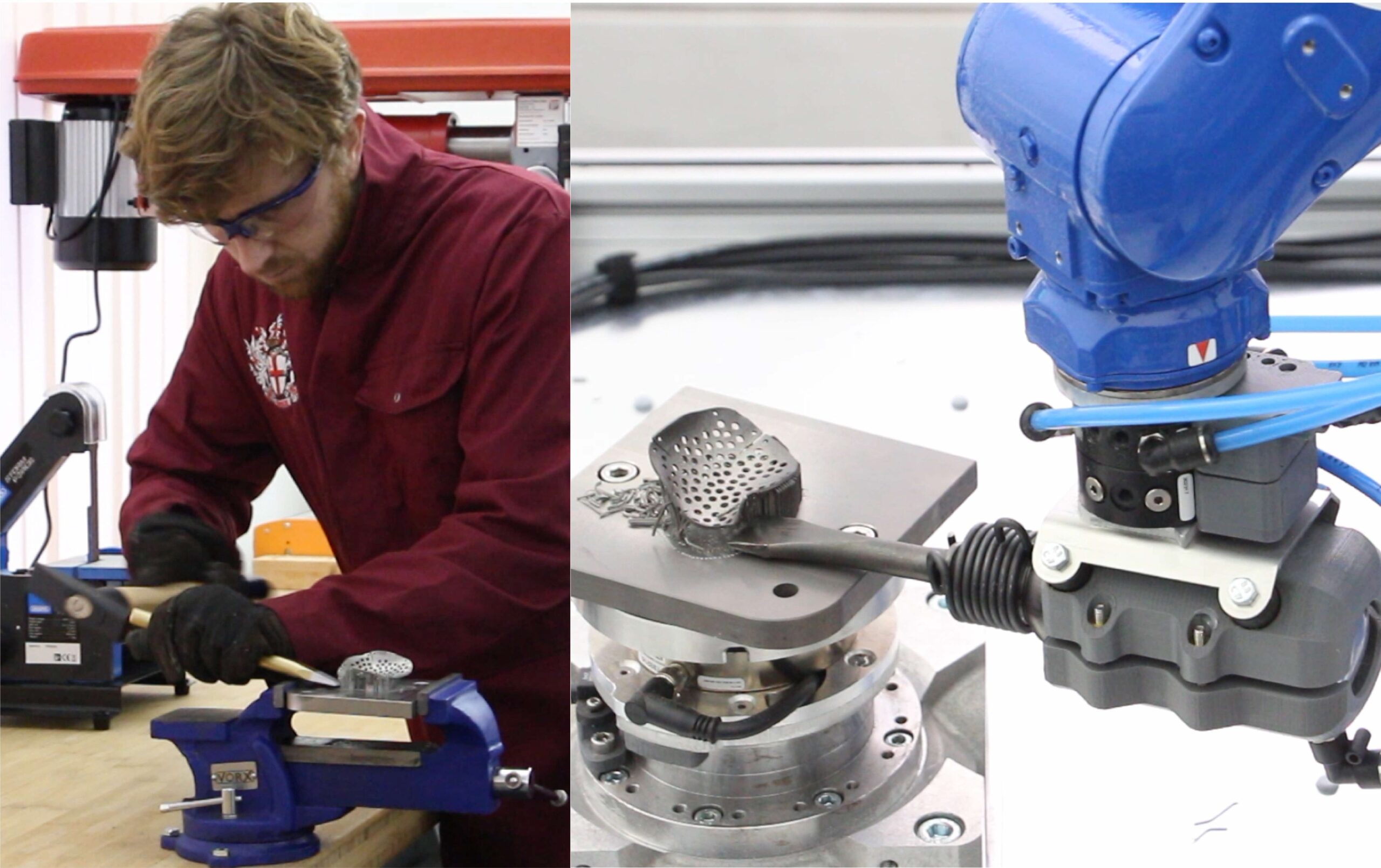

Traditionell erfordern diese Nachbearbeitungsprozesse ein beträchtliches Maß an manuellen Eingriffen und hochqualifiziertes Personal, was alles mit erheblichen Zusatzkosten verbunden ist. Es gibt auch eine Reihe von Risiken, die berücksichtigt und, wenn möglich, gemindert werden müssen. Dazu gehört u. a., dass die Arbeitskräfte sich wiederholenden Arbeitsabläufen ausgesetzt sind, die mit Verletzungsgefahr und Langeweile verbunden sind. Das letztgenannte “Risiko” der Langeweile mag trivial erscheinen, aber wenn man mit Kunden in der gesamten Industrie spricht, ist es ein echtes Problem, das viele lösen müssen, um Mitarbeiter zu halten. Manuelle Nachbearbeitungsverfahren erschweren zudem die Wiederholbarkeit und gleichbleibende Qualität der Ergebnisse und – was besonders wichtig ist – die Dokumentation für Validierungs- und Rückverfolgbarkeitszwecke.

Die Herausforderungen der Pulverentfernung

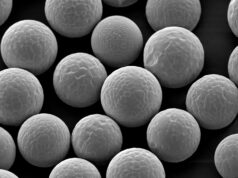

Das Wesen von PBF besteht in der Verarbeitung von pulverförmigen Metallwerkstoffen, um netzförmige oder nahezu netzförmige Teile herzustellen. Daher ist der erste und wichtigste Nachbearbeitungsschritt, der durchgeführt werden muss, sobald die Teile aus der PBF-AM-Maschine kommen, das Entfernen von überschüssigem Pulver – dazu gehört auch das Entfernen von komplizierten inneren Kanälen, Hinterschneidungen, Löchern und feinen Merkmalen. Ungeschmolzenes Pulver, das während des Prozesses verwendet wird, kann sich in solchen Merkmalen verfangen, so dass es mit herkömmlichen Methoden nur schwer vollständig entfernt werden kann. Die Konstruktion spezieller Merkmale im Bauteil, die eine angemessene Zugänglichkeit für die Pulverentfernung ermöglichen, ohne kritische Funktionsmerkmale des Bauteils zu beschädigen, kann dieses Problem ein wenig entschärfen, aber das ist ein ganz anderer Artikel und beseitigt das Problem der Pulverentfernung nicht vollständig, das immer noch besteht. Die Ironie ist nicht zu übersehen, dass komplexe Geometrien eines der Hauptverkaufsargumente für AM sind, während die vollständige Entfernung des Pulvers von solchen Teilen diesen Nachbearbeitungsschritt noch komplexer macht.

Heute ist die Pulverentfernung von AM-Teilen nach wie vor ein kritischer Punkt in der gesamten Produktionsprozesskette. Eine effektive Pulverentfernung von ungeschmolzenem Metallpulver ist wichtig, da sie sich auf die Oberflächenbeschaffenheit, die mechanischen Eigenschaften und die Gesamtqualität des Endprodukts auswirkt. Die Pulverabsaugung und -rückgewinnung kann auch zu Recycling, Wiederverwendung und Nachhaltigkeit beitragen.

Manuelle Verfahren erfordern in der Regel, dass jedes Teil von Hand mit Luft gestrahlt wird, was bei Teilen mit einer Vielzahl komplexer Merkmale mehrere Stunden pro Teil dauern kann. In Anbetracht der Beschaffenheit der zu verarbeitenden pulverförmigen Metallmaterialien bringt dies auch zusätzliche Herausforderungen in Bezug auf die Gesundheit und Sicherheit der Mitarbeiter mit sich. Feine Metallpartikel, insbesondere solche, die giftige oder gefährliche Elemente enthalten, können in der Luft schweben und die Atemwege der Mitarbeiter gefährden. Eine angemessene Belüftung, persönliche Schutzausrüstung (PSA) und Staubkontrollmaßnahmen sind von entscheidender Bedeutung. Bei der Arbeit mit bestimmten pulverförmigen Metallen besteht bei unsachgemäßer Handhabung auch Explosionsgefahr, was strenge atmosphärische Kontrollen erforderlich machen kann.

Die Herausforderungen beim Entfernen von Plattformen und Trägern

Bei der Herstellung von AM-Metallteilen wird häufig eine Bauplattform verwendet, um das Bauteil während des Sinterns an der Maschine zu verankern. Diese Metallplatten dienen als erste Schicht, auf die das Metall aufgeschmolzen wird, und müssen in einem Nachbearbeitungsschritt entfernt werden. Das Entfernen der Plattformen erfolgt häufig mit Drahterodiermaschinen und Bandsägen, manchmal aber auch manuell durch Schneiden oder Brechen einzelner Befestigungspunkte, bis das Teil oder die Teile frei sind. Das manuelle Entfernen von Plattformen erfordert Geschick und Fingerspitzengefühl, da eine Beschädigung der Bauplatte oder der Komponenten erhebliche Kosten nach sich zieht.

Das Opfermaterial, das die Bauplattform mit den einzelnen Komponenten verbindet, wird als Stützstrukturen bezeichnet. Diese sind in der Regel erforderlich, um Verformungen zu verhindern und ein erfolgreiches Ergebnis zu gewährleisten, insbesondere bei komplexen Geometrien. Die Entwicklung effektiver Stützstrukturen, die während des Druckprozesses ausreichend Halt bieten und gleichzeitig relativ leicht zu entfernen sind, ist möglich, aber kompliziert und erfordert ein ausgewogenes Verhältnis zwischen Stützdichte, Ausrichtung und Befestigungspunkten. Dies erfordert Fachwissen und in der Regel iterative Tests.

Unabhängig von den Maßnahmen zur Schadensbegrenzung vor, nach und nach der Pulverentfernung müssen die Halterungen ebenfalls entfernt werden, was einen mechanischen Eingriff erfordert, der eine Reihe neuer und vertrauter Herausforderungen mit sich bringt. Wie bei der Pulverentfernung ist dies eine besondere Herausforderung bei komplizierten und komplexen Geometrien. Auch hier ist ein erheblicher manueller Arbeitsaufwand erforderlich, was einen zusätzlichen Zeit- und Kostenaufwand mit sich bringt und das Risiko einer Beschädigung des Teils mit sich bringt.

Es sind umfangreiche technische Fähigkeiten und Fachkenntnisse erforderlich, aber die Arbeit ist repetitiv und langweilig, was zu Selbstzufriedenheit und in einigen Fällen zu einer Gefahr für sich selbst und andere führen kann. Wie bereits erwähnt, haben Gespräche mit Schlüsselpersonen in der Industrie gezeigt, dass dies ein großes Problem in Bezug auf Zeitpläne, Durchlaufzeiten und Personalbindung darstellt.

Die Herausforderungen der Oberflächenveredelung

PBF-Metallteile weisen aufgrund des schichtweisen Verfahrens häufig raue und unebene Oberflächen auf. Daher ist bei bestimmten Teilen und Komponententypen häufig eine Nachbearbeitung erforderlich, um die Oberflächenbeschaffenheit zu verfeinern. Auch hier handelt es sich um einen weiteren Schritt in der Produktionsprozesskette, der zeit- und arbeitsintensiv sein kann. Für die Oberflächenbearbeitung können sowohl manuelle Schleif- und Polierverfahren als auch automatisierte Techniken wie die CNC-Bearbeitung eingesetzt werden.

Während die Oberflächenbearbeitung oft als ästhetisches Problem wahrgenommen wird, kann sie in Wirklichkeit auch funktionelle Auswirkungen haben. Metallteile, die mit PBF hergestellt werden, können inhärente oberflächennahe Porosität und Oberflächendefekte aufweisen, die die mechanische Integrität beeinträchtigen und die Leistung des Teils verringern können.

Lösungen durch Automatisierung

In den letzten Jahren wurden mit neuen Automatisierungstechnologien wie Robotik, künstlicher Intelligenz und maschinellem Lernen erhebliche Fortschritte erzielt – es war in der Tat ein rasantes Jahrzehnt der technologischen Innovation an dieser Front, und die Vorteile sind unbestreitbar. Diese Vorteile manifestieren sich nun für die AM-Industrie in verschiedenen Formen und bieten hochautomatisierte Lösungen für die Nachbearbeitung von PBF-Metallteilen, die die Effizienz der Prozesskette drastisch erhöhen und menschliche Eingriffe erheblich reduzieren.

Eine wachsende Zahl von Unternehmen in vielen Industriezweigen setzt automatisierte Robotersysteme zur Pulverentfernung, Trägerentfernung und/oder Oberflächenbearbeitung ein, um ihre Produktionsläufe mit Metall-PBF zu erhöhen. Die Skalierung ist jedoch nur ein Teil der Gleichung, und es muss ebenso viel Wert auf Genauigkeit und Wiederholbarkeit gelegt werden. Manuelle Eingriffe sind nicht nur langsam, sondern machen es auch schwierig, die Konsistenz vorherzusagen. Hier bietet die Automatisierung mit maschinellem Lernen neben der traditionellen deterministischen Steuerungstheorie zur Optimierung von Qualität und Wiederholbarkeit eine wirklich autonome Lösung für die Herausforderungen der Nachbearbeitung, mit denen die Anwender von PBF AM konfrontiert waren.

Es hat sich gezeigt, dass dieser Automatisierungsgrad die Fehlerquote drastisch reduziert und gleichzeitig die Betriebskosten erheblich senkt. Und falls Sie das noch nicht überzeugt, werden auch die Risiken für die Mitarbeiter und das Problem der Variabilität eliminiert.

Rivelin Netshape-Roboter können nachweislich den Aufwand der Nachbearbeitung für endkonturnahe Metallfertigungsanwendungen reduzieren. Mit einer Reihe von Lösungen ermöglichen die Roboter die Automatisierung gängiger Metall-AM-Nachbearbeitungsaufgaben – einschließlich der Entfernung von Stützen und der Oberflächenveredelung -, was eine höhere Produktivität und Effizienz gewährleistet und gleichzeitig die Gesundheit der Arbeiter schützt, den Fachkräftemangel bekämpft und die Gesamtkosten senkt.