Ein Forscher-Team des California Institute of Technology (Caltech) entwickelte einen innovativen Prozess für den 3D-Druck nanoskaliger Metallstrukturen, welcher bei der Herstellung von winzigen Logikschaltungen, leichten Flugzeugkomponenten oder Ähnlichem genutzt werden kann.

Dass additive Fertigung ein hilfreiches Tool in Bereichen wie der Auto- oder Flugzeugherstellung ist, bewiesen uns Unternehmen wie Volkswagen, Aircraft oder auch Emirates jeden Tag aufs Neue. Vor allem durch die Fähigkeit winzige, komplexe Strukturen herstellen zu können, macht 3D-Druck zu einem fast unverzichtbaren Instrument in diesen Branchen.

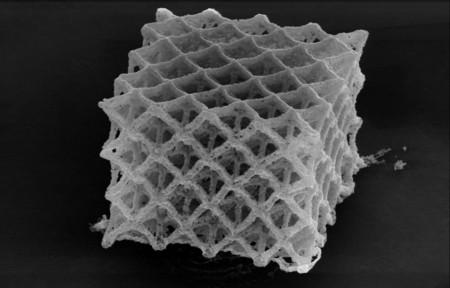

Auch ein Forscher-Team des California Institute of Technology (Caltech) erkannte den Nutzen dieser Fähigkeit und entwickelte im Rahmen einer Studie ein neues 3D-Druckverfahren zur Herstellung komplexer nanoskaliger Metallstrukturen. In diesem Verfahren können organische Gerüste, welche Metallionen enthalten, synthetisiert und als metallische Struktur 3D-gedruckt werden.

© Greer Lab

Dies geschieht, indem sich organische Liganden-Moleküle innerhalb des 3D-Druckprozesses mit Metallionen verbinden und so ein Polymer-basiertes Harz erzeugen. Dieses Harz dient in weiterer Folge als eine Art Gerüst für Metalle.

Die Studie des Caltech-Team befasste sich mit dem Binden organischer Moleküle mit Nickel, um eine sirupartige Flüssigkeit zu erzeugen, welche in weiterer Folge mit einem Zwei-Photonen-Laser bestrahlt wird. Dies erzeugt eine stärkere chemische Bindung zwischen Molekülen. Wie auch in anderen laserbasierten additiven Fertigungsverfahren, kann dieser Laser zur Herstellung eines 3D-Teils genutzt werden. Sobald die Molekül-Bindungen stark genug sind, härtet die Struktur aus und die Nickelatome, welche nun an organische Moleküle gebunden sind, werden in die Struktur eingebaut.

Nachdem dieser Schritt abgeschlossen ist, wird die Struktur in einer Vakuumkammer auf bis zu 1.000°C erhitzt. Somit verdampfen verbliebene organische Materialien und lassen lediglich das Nickel intakt, wobei die Metallteile zusammenschmelzen. Zwar verkleinert sich die 3D-gedruckte Struktur in diesem Schritt um fast 80 Prozent, jedoch bleiben vorher festgelegte Formen und Proportionen erhalten.

“Diese letzte Schrumpfung ist ein großer Teil davon, warum wir Strukturen so klein bekommen können”, erklärt Doktorand Andrey Vyatskikh, Hauptautor der Studie.

© Greer Lab