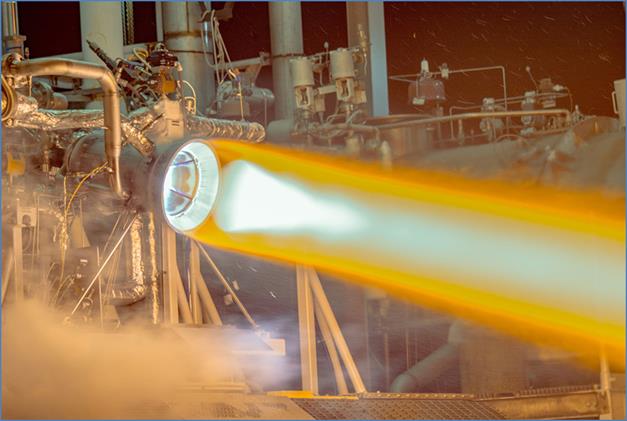

Aeorjet hat einen aus Kupfer 3D-gedruckten Brennraum für den Raketenantrieb RL10 erfolgreich getestet. Das RL10 ist ein bekannter US-Raketenantrieb, der Flüssigwasserstoff verwendet und seit 1964 in verschiedenen Versionen ins Weltall geflogen ist.

Aktuell werden Triebwerke vom Typ RL10A-4-2 in der Oberstufe der Atlas V und in der Oberstufe der Delta IV eingesetzt. Auch ein zukünftiger Einsatz der RL10 Antriebe ist bereits vorgesehen, 2018 soll ein erster Start des neuen SLS (Space Launch System) statt finden. Dabei handelt es sich um ein Projekt der NASA, die eine neue Trägerrakete für weiter entfernte Ziele testet. Ein bemannter Flug mit dem neuen Raketentyp ist aber derzeit nicht vor 2023 vorgesehen.

Die Brennkammer ist ein sehr wichtiger Bauteil eines Raketenantriebes, daher ist es besonders erwähnenswert, dass die aus Kupfer 3D-gedruckte Brennkammer den Belastungstest bereits erfolgreich bestanden hat. Gedruckt wurde das Bauteil mittel SLM (selektives Laserschmelzen) aus Kupfer.

truly transformative as it opens up new design possibilities and paves the way for a new generation of low-cost rocket engines

Für Aeorjet eröffnen sich mit additiver Herstellung neue Möglichkeiten, so können nämlich auch geometrisch sehr komplexe Formen verhältnismäßig einfach und günstig hergestellt werden. Bisher musste eine Vielzahl von Stahlrohren komplex verbunden werden um die gewünschte Form zu erzeugen, dank 3D-Druck ist das jetzt nicht mehr notwendig. Zudem können zukünftige Designs auf bessere Wärmeleitfähigkeit optimiert werden, eine Fähigkeit die essentiell wichtig ist für Raketentriebwerke.

Seit 1963 baut und testet Aeorjet bereits das RL10 Triebwerk in verschiedensten Bauformen. Insgesamt sind über 475 Antriebe des Types ins Weltall geflogen. Und obwohl es in der gesamten Laufzeit viele Neuerungen gab könnte 3D-Druck in Zukunft die Kosten für derartige Antriebe deutlich senken und gleichzeitig die Effizient noch weiter steigern.

Now that we have validated our approach with full-scale testing of a 3-D printed injector and copper thrust chamber, we are positioned to qualify a new generation of RL10 engines at a much lower cost; largely attributed to the additive manufacturing capabilities we have developed and demonstrated. With the next generation of RL10 engines, we aim to maintain the reliability and performance that our customers have come to expect, while at the same time making the engine more affordable to meet the demands of today’s marketplace.