Im ersten Teil der Bauanleitung möchte ich kurz beschreiben, was mich dazu gebracht hat, einen SLA-LCD 3D-Drucker selbst zu entwickeln. Außerdem werde ich kurz auf verschiedenen Bauweisen und Druckverfahren eingehen, um einen ersten Überblick zu geben.

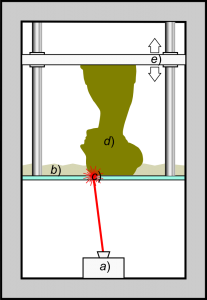

SLA ist die Abkürzung für Stereolithografie. Dabei wird ein flüssiges Druckmaterial von einem Laserstrahl ausgehärtet. Alternativ dazu gibt es noch das DLP (Direct Light Protection) Verfahren. Bei dem Verfahren projiziert ein Projektor ein Bild. An hellen Stellen härtet das flüssige Druckmaterial aus. Das dritte wesentliche Verfahren auf diesem Gebiet wird gerne als SLA-LCD oder Liquid Crystal (von Photocentric) bezeichnet. Die Idee ist wieder die Gleiche: An hellen Stellen wird flüssiges Druckmaterial Schicht für Schicht ausgehärtet. Als Bildquelle wird ein LCD Panel eingesetzt, das Licht kann entweder von UV-LEDs, LEDs oder dem standardmäßigen LED-Rücklicht kommen. Insbesondere das SLA-LCD Verfahren haben wir schon einmal mit herkömmlichem FDM 3D-Druck verglichen.

Wenn man die drei Verfahren miteinander vergleicht kann man ebenfalls einige Schlüsse ziehen (und stundenlange Diskussionen führen, welches wirklich das Beste oder das Geeignetste ist).

SLA

SLA (und DLP) – Wikipedia

Für das herkömmliche SLA Verfahren gibt es die meisten Druckmaterialien. Neben einer großen Auswahl an Farben und Materialien, gibt es auch vergleichsweise günstige Materialien. Der Nachteil liegt (für mich) in der Lichtquelle: ein Laser (oft ein UV-Laser) ist nicht ganz ungefährlich. Das Sicherheitsrisiko könnte man noch gut handhaben, die weiteren Nachteile sind problematisch. Damit der Laser zielgenau Objekte erzeugt, muss der Fokus ziemlich genau stimmen. Außerdem muss der Laser extrem genau bewegt werden. Je nach Konstruktion ist auch eine aufwendige Optik zur Steuerung der Laserstrahlen notwendig. Ohne Zweifel: das Verfahren ist in der Industrie etabliert und es gibt tollte Geräte, die gute Ergebnisse liefern. Doch zum Eigenbau (und Eigenkonstruktion) ist es nicht wirklich geeignet. Außerdem ist die maximale Detailgröße durch die Größe des Laserpunktes begrenzt.

DLP

Das DLP Verfahren benutzt einen Beamer, das ist auch schon der wesentlichste Nachteil. Ein Beamer kostet relativ viel (insbesondere wenn die Auflösung Full-HD oder besser sein soll). Noch dazu benötigt man für die beste Qualität, eine relative kurze Projektionsdistanz. Der Vorteil dafür liegt in der Flexibilität: je nach Distanz zwischen Beamer und Bauobjekt, können verschiedenen Auflösungen und maximale Druckgrößen erzielt werden. Die maximale Auflösung ist ein einfaches Rechenbeispiel (vereinfacht betrachtet): 1920 Pixel auf 200mm (20cm) ergibt 0,104 mm pro Pixel. Da die Baugröße für solche 3D-Drucker relativ groß ist und ein guter Beamer relativ teuer ist, habe ich mich aber auch gegen dieser Verfahren entschieden.

LCD-SLA oder Liquid Crystal

Das auserwählte Verfahren! Leider gibt es gerade für dieses Druckverfahren die kleinste Auswahl an Druckmaterialien (die auch Resine genannt werden). Grundsätzlich kann man das Verfahren aber noch in weitere Feinheiten aufgliedern. Eine Möglichkeit währe die Lichtquelle: Es kann zwischen Daylight Resin (normale LEDs ohne UV-Strahlung) und UV Resin (Aushärtung durch UV-Strahlung – UV LEDs) unterschieden werden. UV Resin ist meistens etwas kostengünstiger und es gibt eine größere Auswahl. Dafür benötigt das UV Resin eine entsprechende Lichtquelle, nämlich UV LED’s. Diese sind etwas teurer und die Ansteuerung ist etwas schwieriger (im Vergleich zum eingebauten Licht von LCD Panels). Dabei muss man folgendes wissen: die LCD Panels besitzen normal ein eingebautes LED-Licht auf der Rückseite. Je nach Verfahren muss man diese abmontieren (weil man eine stärkere Beleuchtung benötigt) oder man kommt mit dem eingebauten Rücklicht aus (was deutlich einfacher ist). Es gibt auch schon LCD-Panels ohne dem Rücklicht zu kaufen, bei der Demontage könnte man das Panel zerstören. Der Einfachheit halber, werde ich daher fürs erste ein ganz normales LCD-Panel mit eingebauter LED Beleuchtung verwenden. Das Panel das ich ausgewählt habe hat eine Auflösung von 2560×1440 Pixel auf 5.5 Zoll. Das Entspricht einer Auflösung von 0,04 mm pro Pixel, damit sollten sich auch feinste Details darstellen lassen. Natürlich könnte man jetzt noch einen halben Roman mit weiteren Argumenten verfassen, für oder gegen eine Verfahren. Für mich ist die Entscheidung schon länger gefallen, es soll ein SLA-LCD 3D-Drucker werden.

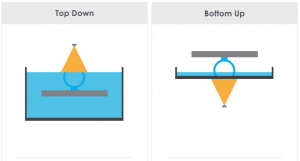

„Bottom Up“ versus „Top Down“

Die nächste wichtige Designentscheidung ist die Druckrichtung. Im Wesentlichen gibt es dabei Bottom Up (verkehrt herum nach oben) oder Top Down (richtig orientiert nach unten). In der Industrie werden auch noch andere Konzepte verwendet, für den Eigenbau finden aber hauptsächlich diese Beiden Anwendung. Auch hier haben wieder beide Konzepte klare Vorteile aber auch Nachteile, welche ich im Folgenden erläutern werden.

Top Down

Beim Top Down Verfahren braucht man eine relativ große Menge Resin. Alternativ kann man andere Flüssigkeiten einsetzen, die sich unter dem Resin befinden. Eine Vermischung darf dabei aber nicht stattfinden. Wichtig ist, dass die oberste Resin Schicht absolut ruhig und glatt ist. Dafür gibt es verschiedene Methoden, eine davon ist „Wischer“ der das Resin immer glatt streicht. Die wesentlichen Vorteile dieser Methode sind die Nachteile des zweiten Verfahrens.

Bottom Up

Das Bottom Up Verfahren erfreut sich zunehmend an Beliebtheit und wird zum Beispiel auch von Photocentric eingesetzt. Die Vorteile sind folgende: Die Menge an Resin kann klein gehalten werden. Der Behälter für das Resin (VAT) kann ebenfalls sehr klein gewählt werden. Nachteile gibt es aber natürlich auch, in diesem Fall sogar schwerwiegende. Da von unten belichtet wird, muss der Boden des VATs transparent sein. Damit sich die gedruckten Schichten (jede Schicht einzeln) gut lösen können, sollte der Boden zudem sehr glatt sein. Logischerweise muss der Boden zudem das Gewicht des Resins tragen und sollte sich weder stark durchbiegen noch seine Transparenz verlieren. Ohne Zweifel, es kommen zahlreiche Materialien in Frage. Aktuell sehr beliebt ist jedoch FEP Folie, diese kann für DLP, SLA und SLA-LCD eingesetzt werden. Die Lebensdauer ist je nach Druckverfahren unterschiedlich, bei SLA-LCD ohne UV-LEDs jedoch am längsten. In Foren wird von einigen Duzend bis einigen Hundert Drucken (mehrere Kilogramm Resin) gesprochen. Leider ist die FEP-Folie relativ teuer und nicht ganz einfach erhältlich. Was am beim Bau und der Konstruktion eines VATs für das Bottom Up Verfahren beachten muss, werden dann die kommenden Beiträge erklären. Da Bottom Up trotz der gravierenden Nachteile immer noch das einfachste Verfahren zum Eigenbau ist (zumindest für einen ersten Prototypen).

Motivation

Warum der ganze Aufwand? Ein solcher 3D-Drucker kann kleinste Bauteile in hoher Genauigkeit herstellen. Damit wird er für Modellbauer sehr interessant. Aber auch für Schmuck oder viele andere Dinge ist diese Art von 3D-Drucker interessant. Zudem arbeitet ein LCD-SLA 3D-Drucker relativ leise und ist (so vermute ich) relativ kompakt.

Fazit und Ausblick

Ich habe mich also entschlossen, einen LCD-SLA 3D-Drucker zu bauen, der Bottom-UP druckt. Da der größte Lerneffekt von einer Eigenkonstruktion zu erwarten ist, entwickle ich sämtliche Bauteile selbst und werde möglichst viele 3D-drucken. Über die Erfahrungen werde ich dann in den nächsten Artikeln schreiben. Geplant ist, dass alle 2-4 Wochen ein neuer Artikel erscheint (Ideen zum Nachbau inklusive). Aktuell nicht geplant ist, sämtliche Designs auf Thingiverse zur Verfügung zu stellen. Sollte der erste, zweite oder dritte (oder noch weitere …) Prototyp aber gut funktionieren, lasse ich mir diese Option offen. Sollte es Anregungen, Wünsche oder Beschwerden geben, kann ich auf die Facebook und Twitter Seite von 3Druck verweisen. Im nächsten Artikel geht es dann um die gekauften Bauteile und die Materialauswahl. In den Artikel danach folgen dann schon die ersten Bauteile, bis am Ende hoffentlich (das weiß ich jetzt noch nicht) ein fertiger LCD-SLA 3D-Drucker entstanden ist.