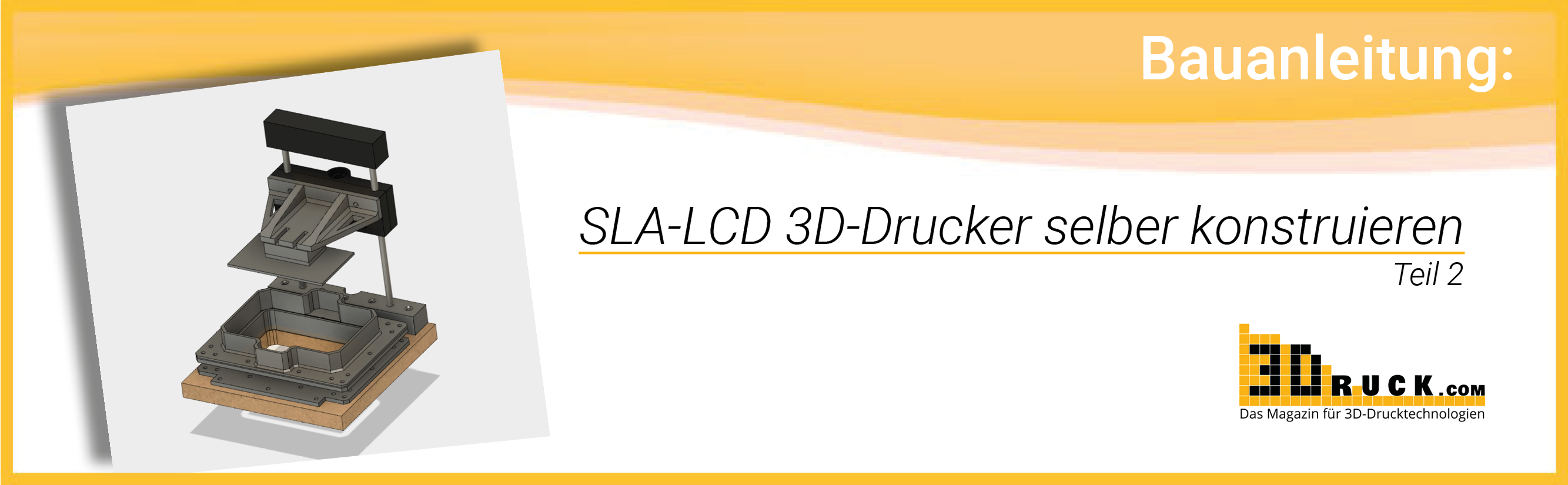

Im zweiten Teil der Bauanleitung werde ich auflisten, welche Bauteile und Werkzeuge benötigt werden. Zudem gibt es einige weitere Informationen, wozu die Bauteile gut sind und warum ich sie ausgewählt habe.

Ein kurzer Rückblick zum ersten Teil der Bauanleitung: Da habe ich erläutert warum die Entscheidung auf einen LCD-SLA 3D-Drucker gefallen ist. Außerdem wurden auch die Alternativen erläutert. Zudem habe ich mir das Bottom Up Verfahren ausgesucht; die genaue Begründung dafür gibt es ebenfalls im ersten Teil der Bauanleitung. Jetzt aber zu den nötigen Bauteilen und Werkzeugen:

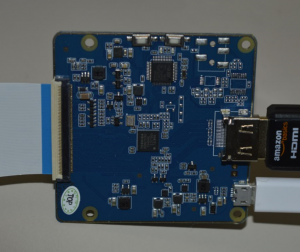

LCD-Bildschirm und Treiber

Wenn man bei einem SLA-LCD 3D-Drucker ein Herzstück sucht, dann sollte die Wahl auf jeden Fall auf den LCD-Bildschirm fallen. Konkret muss man eine Größe und eine Auflösung wählen. Aufgrund der hohen Verfügbarkeit und des günstigen Preises bieten sich Smartphone- und Tablett-LCD-Panels besonders an. Kaufen sollte man immer ein Display + zugehörigen Treiber (der Treiber steuert das Panel an und hat üblicherweise einen HDMI, DisplayPort oder DVI Eingang). Dabei sollte man auf eine hohe Auflösung achten und auf die Größe. Die aktive Bildfläche des LCD-Panels bestimmt später die maximale Druckgröße. Die Anzahl der Pixel bestimmt die Auflösung und somit den erreichbaren Detailgrad. Der letzte Faktor ist die Helligkeit des Panels, je heller es ist, desto schneller kann man einzelnen Schichten später drucken. Wer auf eine Hintergrundbeleuchtung mit LEDs oder UV-LEDs setzt, sollte ein Panel ohne Hintergrundbeleuchtung kaufen.

Solche LCD-Panels mit Treiber bieten zahlreiche chinesische Shops an. Mögliche Quellen findet man zum Beispiel auf Aliexpress oder Ebay. Der Preis beträgt je nach Anbieter und Panel (und Treiber) zwischen zirka 70 und 120 Dollar. Zusätzlich können sich Kosten durch den Versand und die Verzollung ergeben.

Für meinen (ersten Prototypen) habe ich mich für ein Panel mit 2560×1440 Pixel auf 5.5 Zoll entschieden. Bezahlt habe ich 94€ für das Panel + Treiber. Erhöht wurde der Preis durch Zollgebühren und Versandkosten. Wer ein passendes Schutzglas für das Panel findet, kann dieses ebenfalls mitbestellen, um so das Panel besser schützen zu können. In meinem Fall war das Schutzglas leider ausverkauft und wurde nicht mitgeliefert. Als Bildquelle soll für die ersten Versuche ein Laptop dienen. Sollten diese erfolgreich sein, werde ich vermutlich auf ein Raspberry Pi upgraden um Energie zu sparen.

Elektronik

Neben dem LCD-Panel und dem Treiber zu Ansteuerung wird noch weitere Elektronik benötigt. Im Wesentlichen sind mindestens notwendig: Ein Schrittmotor, Ansteuerung für den Schrittmotor, eine Stromquelle und ein Endschalter. Zudem bennötigt man einige Kabel, um alle Komponenten miteinander zu verbinden. Um das Microstepping einzustellen, braucht man zudem einige Jumper.

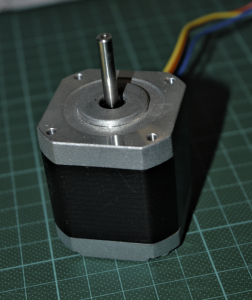

Schrittmotor und Ansteuerung

Bei der Auswahl des Schrittmotors muss man nicht viel beachten. Er sollte mit der Spannung umgehen können, die das Netzteil liefert. Außerdem sollte er genug Kraft haben um die Z-Achse zu bewegen. Die typischen (relativ günstigen) Schrittmotoren die in 3D-Druckern verbaut sind erfüllen diese Anforderungen. Ich hatte sogar ein entsprechendes Modell zu Hause, somit sind keine weiteren Kosten entstanden. Sonst muss man mit ca 10-20€ rechnen.

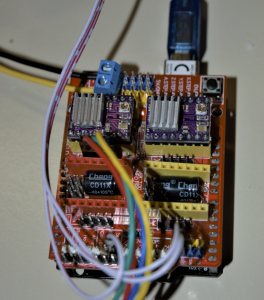

Für die Ansteuerung werde ich vorerst einen Arduino (nur ein Clone) mit einem CNC-Shield und DRV8525 Schrittmotortreiber verwenden. Insgesamt betragen die Kosten dafür rund 15-35€. Für den DRV8825 habe ich mich entschieden, da dieser Schrittmotortreiber auch 1/32 Microstepping erlaubt. Somit kann die Z-Achse später sehr genau bewegt werden. Wer das ganze Projekt professioneller starten möchte, kann alternativ einen Raspberry Pi einsetzen und von diesem den Schrittmotortreiber ansteuern.

Stromquelle(n)

Grundsätzlich braucht man für ein derartiges System zumindest 2 verschiedenen Spannungen: 5V für den Arduino und das LCD-Panel und 12V (in meinem Fall 12V, möglich sind auch höhere Spannungen) für den Schrittmotor. Für die ersten Versuche werden die 12V von einem ausgemusterten PC-Netzteil geliefert. Die 5V Logikspannung für den Arduino kommen direkt vom Laptop an den er angeschlossen ist. Die 5V für das LCD-Panel liefert ein Handyladegerät. Dieses habe ich bevorzugt, da der Treiber den ich ausgesucht habe schon einen Micro-USB Anschluss besitzt. Somit ist keine zusätzliche Verkabelung notwendig. Sollte der Prototyp gut funktionieren, wird auch das nochmal überarbeitet.

Alternativ kann auch ein 12V (oder mehr Volt) Netzteil gekauft werden – vergleichsweise günstig sind Laptop-Netzteile.

Endschalter

Der Endschalter hat nur die Aufgabe den absoluten Null-Punkt der beweglichen Z-Achse zu erkennen. Der Kostenpunkt für so einen Schalter beträgt zwischen 2 und 5€. Ich habe mich für einen optischen Endschalter entschieden.

Mechanik

Für die Mechanik müssen eigentlich nicht viele Bauteile zugekauft werden. Außergewöhnlich ist nur die Ansteuerung der Z-Achse. Dafür habe ich mich für eine Trapetzgewindespindel (TR8) entschieden, mit passender Spindelmutter. Auch das sind Standard 3D-Drucker Bauteile, die für wenige Euro erhältlich sind. Ob damit eine spielfreie und exakte Verstellung der Z-Achse möglich ist, kann ich aber noch nicht garantieren.

Weiters benötigt werden Linearlager und passende Führungen für die Z-Achse. Passenderweise hatte ich Igus Linearlager und 8mm Führungen noch aus anderen Projekten gelagert. Die Igus-Lager sollten einen absolut ruhigen Lauf garantieren und sind zudem selbstschmierend. Alternativ kann man aber auch andere Lager wählen oder auf Linearwagen und passende Schienden setzen. Ich habe mich in diesem Fall so entschieden, um die Kosten möglichst gering zu halten.

In meinem ersten Prototypen-Entwurf sind zudem M3, M4 und M6 Schrauben mit verschiedenen Längen vorgesehen. Die dazugehörigen Muttern sind bei mir fast ausschließlich 4-Kant Muttern. Warum ich mich ausgerechnet so entschieden habe, wird dann im nächsten Artikel zum Thema.

Werkzeuge und Materialien

Das wichtigste Werkzeug für meinen Bau wird ein herkömmlicher FDM 3D-Drucker sein. Bei einer Displaygröße von 5.5 Zoll können alle Bestandteile des VAT’s noch in einem Stück gedruckt werden. Wer ein größeres Display wählt, sollte hier entsprechende Schlüsse ziehen (VAT zerteilen, fertiges VAT kaufen, anderes Design wählen, …). Als Material wird für den Prototyp ausschließlich PLA in verschiedensten Farben (Restbestände). Grundsätzlich können auch andere Materialien verwendet werden. Doch Bauteile die mit Resin in Kontakt kommen sollten aus Materialien bestehen, die nicht mit dem Resin reagieren. Mit PLA gibt es in im Normalfall keine Probleme (habe ich bereits getestet). Für das VAT wird zudem noch FEP-Folie benötigt und eine Dichtung. Ich werde versuchen die Dichtung ebenfalls 3D zu drucken, aus Primalloy (Test zu dem flexiblen Material).

Sonst braucht man kein besonderes Werkzeug, genaueres wird sich dann aber selbsterklärend in den nächsten Artikeln ergeben. Möglicherweise noch wichtig ist das richtige Druckmaterial: Für die Bauart ohne UV-LEDs, benötigt man Daylight Resin. Ich habe mich für das bekannte Resin von Photocentric entschieden.

Fazit und Ausblick

Ich hoffe, es ist mir mit dem Artikel gelungen, einige Details zur Auswahl der Bauelemente bekannt zu geben. Wer sämtliche Bauteile und Materialien kaufen muss, sollte ein Budget von 250-500€ einplanen (je nach LCD-Panel, ausgewählten Komponenten). Im nächsten Artikel geht es dann um die allgemeine Konstruktion und ganz speziell um das 3D-gedruckte Flex-VAT.